La gestion de la maintenance est un élément crucial pour assurer la performance et la durabilité de vos équipements industriels. Pourtant, de nombreuses entreprises s’appuient encore sur des systèmes papier, souvent synonymes de pertes de temps et d’erreurs coûteuses. Comment passer efficacement d’un système papier à une GMAO moderne ? Quels sont les défis et les étapes clés pour réussir cette transition ? Dans cet article, nous allons explorer les différentes phases de ce processus de transformation, depuis l’audit de vos processus actuels jusqu’à la formation de vos équipes et l’optimisation continue de votre GMAO. Que vous soyez novice dans le domaine ou à la recherche de conseils pour améliorer votre gestion de maintenance, ces recommandations vous aideront à naviguer ce changement avec succès.

Comprendre les enjeux de la transition papier GMAO

Dans le contexte industriel moderne, la gestion des opérations de maintenance est devenue un enjeu crucial pour assurer la continuité et l’efficacité des processus de production. La transition du papier vers un système de gestion de maintenance assistée par ordinateur (GMAO) représente un pas décisif pour toute entreprise souhaitant optimiser ses performances opérationnelles.

La limitation des méthodes traditionnelles

Les méthodes traditionnelles de gestion de maintenance basées sur le papier présentent de nombreuses limitations. Elles sont souvent sujettes à des erreurs humaines, des pertes de documents et une difficulté à suivre les historiques de maintenance de manière précise. En outre, la compilation et l’analyse des données peuvent être extrêmement chronophages, ralentissant ainsi les processus décisionnels et l’amélioration continue.

Les avantages d’une solution logicielle

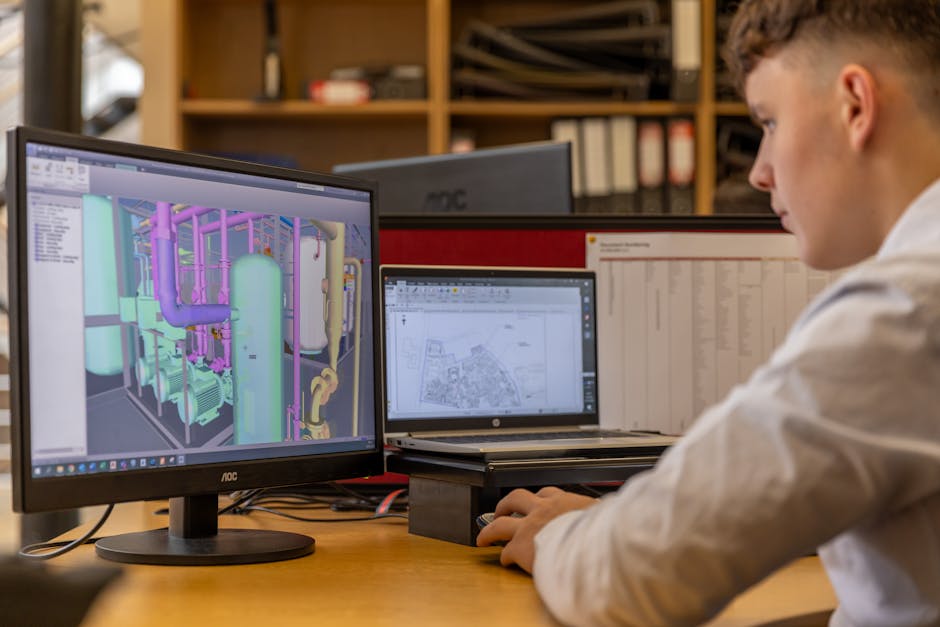

En adoptant une solution logicielle, les entreprises industrielles peuvent bénéficier d’une gestion optimisée de leurs équipements. Un système de maintenance offre une vision centralisée et en temps réel de l’état des actifs, permettant une planification proactive des interventions. Par exemple, dans les industries lourdes telles que la métallurgie ou la pétrochimie, où les équipements sont soumis à des conditions extrêmes, un outil de gestion permet d’anticiper les pannes et de réduire les temps d’arrêt imprévus.

Des exemples concrets d’amélioration

Prenons l’exemple d’une usine de production chimique. Avant l’implémentation d’un logiciel de gestion de maintenance, les techniciens devaient consulter des registres papier pour planifier les interventions. Cette méthode non seulement prenait du temps mais était également sujette à des erreurs. Après la transition vers un système logiciel, l’usine a pu automatiser la planification des maintenances préventives, réduire les temps d’arrêt de 20% et améliorer la disponibilité des équipements.

Une approche rigoureuse et méthodique

La transition vers un outil de maintenance nécessite une approche rigoureuse et méthodique. Il ne s’agit pas simplement de numériser des documents existants, mais de repenser entièrement les processus de gestion de maintenance. Cela inclut la définition de nouveaux workflows, la formation des équipes et l’intégration des données historiques dans le nouveau système.

En conclusion, la transition papier vers un logiciel de gestion de maintenance apporte des bénéfices mesurables en termes de précision, d’efficacité et de capacité à anticiper les besoins de maintenance. Elle constitue une étape essentielle pour toute entreprise industrielle souhaitant rester compétitive et performante dans un environnement de plus en plus exigeant.

Auditer vos processus actuels : première étape vers une GMAO réussie

La mise en place d’un système de gestion de maintenance assistée par ordinateur (GMAO) ne peut se faire efficacement sans une compréhension approfondie de vos processus existants. Avant toute chose, il est impératif de réaliser un audit détaillé de vos pratiques actuelles. Cette étape cruciale vous permet de dresser un état des lieux complet de vos procédures de maintenance, des équipements utilisés, ainsi que des ressources humaines impliquées.

Évaluer l’efficacité de vos processus de maintenance actuels

Commencez par identifier les forces et les faiblesses de vos méthodes actuelles. Par exemple, analysez les délais d’intervention, les taux de pannes, et la réactivité de vos équipes. Cet audit vous révélera les points de friction et les opportunités d’amélioration. Une entreprise industrielle, par exemple, pourrait constater que ses délais de réparation sont trop longs en raison d’une mauvaise gestion des stocks de pièces détachées. En identifiant cette lacune, elle pourra mieux préparer sa transition vers une solution logicielle de maintenance.

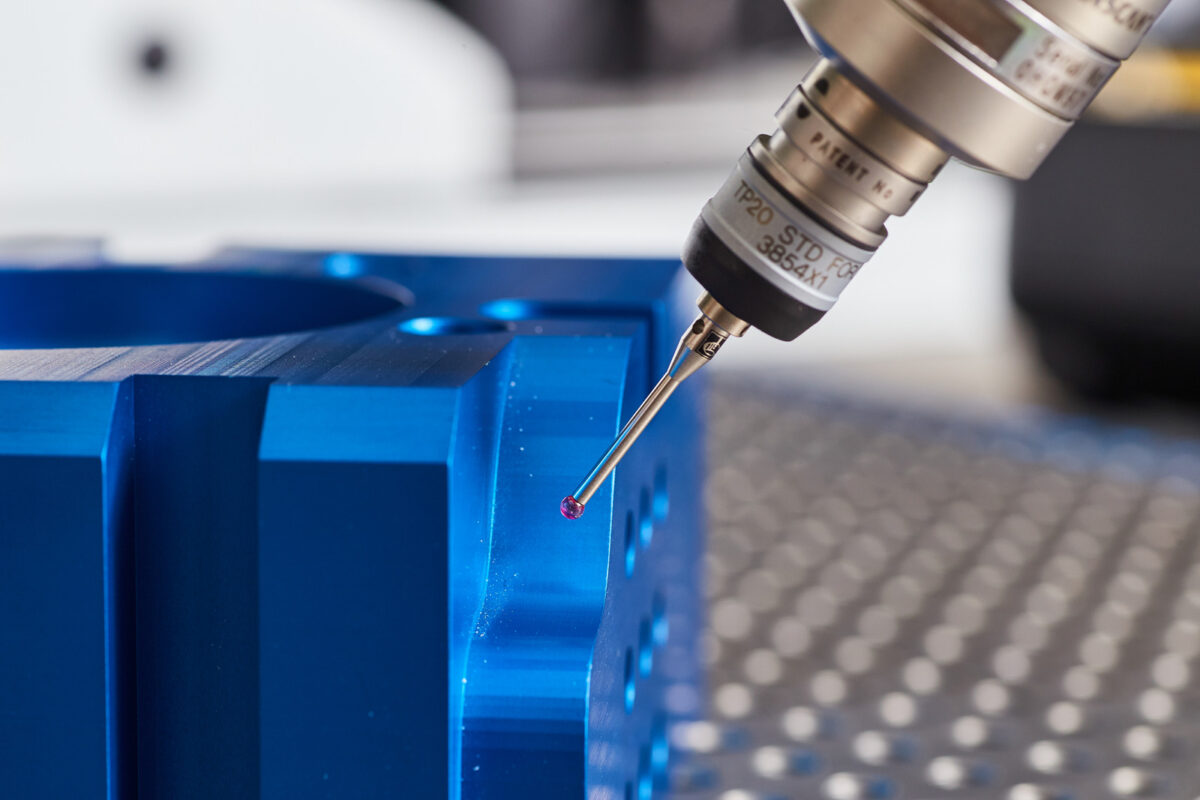

Cartographier vos équipements et ressources

Un autre aspect essentiel de cet audit est la cartographie de vos équipements et des ressources disponibles. Il est crucial de savoir précisément quels sont les actifs à gérer, leur état actuel, et leur historique de maintenance. Pour une usine de production, cela pourrait inclure des machines de production, des systèmes de convoyage, et des équipements de sécurité. Cette cartographie permettra de structurer efficacement la base de données de votre futur logiciel de gestion de maintenance.

Analyser les coûts et bénéfices

Enfin, évaluez les coûts liés à vos processus de maintenance actuels et comparez-les aux bénéfices potentiels d’une transition vers un outil de maintenance. Les coûts peuvent inclure les heures de travail, les pièces de rechange, et les arrêts de production. En revanche, les bénéfices d’un système logiciel incluent une meilleure planification des interventions, une réduction des temps d’arrêt et une prolongation de la durée de vie de vos équipements.

En effectuant cet audit, vous poserez les bases d’une transition réussie vers une solution logicielle de gestion de maintenance. Cela vous permettra non seulement d’optimiser vos opérations mais également de maximiser la performance et la rentabilité de vos équipements industriels.

Choisir et préparer les données à migrer : un passage crucial

Le choix et la préparation des données à transférer représentent une phase essentielle dans la transition vers un système de gestion de maintenance. Une migration réussie repose sur la qualité et la pertinence des informations transférées, ce qui permet d’optimiser les performances opérationnelles.

Identifier les données essentielles

Il est impératif de commencer par identifier les informations cruciales pour la gestion efficace de vos équipements. Cela inclut les historiques de maintenance, les fiches techniques des machines, les plannings d’intervention, ainsi que les stocks de pièces détachées. Ces éléments constituent la base de votre nouvelle solution logicielle et permettent de maintenir une continuité dans la gestion de la maintenance.

Nettoyer et valider les informations

Avant de procéder à la migration, il est crucial de nettoyer et valider les données. Cela signifie supprimer les doublons, corriger les erreurs et s’assurer de la cohérence des informations. Un jeu de données propre et précis est indispensable pour que le système de maintenance puisse fonctionner de manière optimale. Cette étape garantit que les décisions prises sur la base de ces données seront fiables et pertinentes.

Structurer les données pour la migration

Il est également important de structurer les informations de manière à faciliter leur intégration dans le nouveau logiciel de gestion de maintenance. Cela peut inclure la normalisation des formats de données et l’organisation des informations en catégories logiques. Une structuration adéquate permet de tirer pleinement parti des fonctionnalités avancées offertes par l’outil de maintenance, comme la planification automatique des interventions et la gestion proactive des actifs.

Utiliser des exemples concrets

Prenons l’exemple d’une usine de production de biens de consommation courante. La migration des historiques de maintenance des lignes de production permet de prévoir les pannes et de réduire les temps d’arrêt. En intégrant les données de stock des pièces détachées, il devient possible d’automatiser les commandes de réapprovisionnement, évitant ainsi les ruptures de stock et les interruptions de production.

Impliquer les équipes dans la préparation

L’implication des équipes de maintenance et de gestion dans la préparation des données est également essentielle. Elles possèdent une connaissance approfondie des équipements et des processus, ce qui peut s’avérer précieux pour identifier les informations critiques et structurer les données de manière optimale. Cette collaboration permet d’assurer que la transition se déroule sans heurts et que le logiciel de gestion de maintenance répond aux besoins spécifiques de votre activité.

En suivant ces étapes, vous vous assurez que la transition vers un système de gestion de maintenance se fait de manière fluide et efficace, en maximisant les bénéfices opérationnels et en minimisant les risques d’erreurs ou de pertes de données.

Former vos équipes : clé de voûte d’une transition réussie

Pourquoi la formation est-elle essentielle ?

La transition vers un outil de gestion de maintenance assistée par ordinateur dans l’industrie lourde ne peut être couronnée de succès sans une formation adéquate de vos équipes. Passer d’un système papier à un système logiciel implique une transformation profonde des habitudes de travail. La formation permet non seulement de familiariser vos employés avec le nouveau système, mais aussi de maximiser l’efficacité opérationnelle et de réduire les erreurs.

Améliorer la performance opérationnelle

En formant vos équipes à l’utilisation de la solution logicielle, vous leur donnez les moyens d’optimiser la gestion de vos équipements. Une bonne maîtrise du système de maintenance permet de mieux planifier les interventions, d’assurer une traçabilité impeccable et de prévenir les pannes grâce à une maintenance prédictive. Par exemple, dans une usine de production d’acier, la gestion optimisée des machines critiques pourrait éviter des arrêts coûteux et améliorer le rendement global.

Adapter la formation aux besoins spécifiques

Il est crucial de personnaliser la formation en fonction des différents rôles au sein de votre organisation. Les techniciens de maintenance n’ont pas les mêmes besoins que les gestionnaires de flotte ou les responsables de production. Une formation segmentée permet de répondre précisément aux attentes de chacun et d’assurer une prise en main rapide et efficace de l’outil de gestion. Par exemple, les techniciens auront besoin de savoir comment enregistrer et suivre les interventions, tandis que les gestionnaires se concentreront sur l’analyse des données pour optimiser les processus.

Créer une culture de la maintenance proactive

La formation ne se limite pas à l’apprentissage technique du système logiciel. Elle doit également inculquer une nouvelle culture de la maintenance proactive. En comprenant l’importance d’une gestion rigoureuse et anticipative des équipements, vos équipes seront plus enclines à utiliser pleinement les fonctionnalités offertes par le système de gestion de maintenance. Cela se traduit par une réduction des coûts de maintenance et une amélioration de la durée de vie des équipements.

Utiliser des supports variés pour une meilleure assimilation

Pour garantir une formation efficace, il est recommandé d’utiliser des supports variés : manuels d’utilisation, vidéos tutoriels, ateliers pratiques et sessions de questions-réponses. Ces différents formats permettent de toucher tous les types d’apprenants et de renforcer la compréhension et la mémorisation des procédures. Par exemple, des vidéos démontrant les étapes de la planification d’une intervention de maintenance peuvent être particulièrement utiles pour les techniciens visuels.

En investissant dans une formation complète et adaptée, vous assurez une transition fluide et réussie vers votre nouveau système de maintenance.

Mesurer et optimiser : assurer la pérennité de votre GMAO

Mettre en place des indicateurs de performance

Pour garantir le succès durable de votre transition vers une solution logicielle de gestion de maintenance, il est crucial de mettre en place des indicateurs de performance clés (KPI). Ces indicateurs permettent de mesurer l’efficacité de votre système de maintenance en temps réel. Parmi les KPI essentiels, on retrouve le taux de disponibilité des équipements, le temps moyen entre pannes (MTBF) et le temps moyen de réparation (MTTR). En suivant ces métriques, vous pouvez identifier les zones à améliorer et prendre des décisions éclairées.

Analyser les données pour une optimisation continue

L’un des avantages majeurs de l’utilisation d’un outil de gestion de maintenance est la capacité à analyser une grande quantité de données. Grâce à des rapports détaillés et des tableaux de bord personnalisables, vous pouvez examiner les tendances et les schémas récurrents dans vos opérations de maintenance. Par exemple, identifier les équipements qui nécessitent des interventions fréquentes peut vous aider à planifier des actions préventives plus efficaces. Cette approche proactive permet de réduire les temps d’arrêt et d’augmenter la productivité.

Adapter les processus en fonction des résultats

Une fois les données analysées, il est important de réajuster vos processus en conséquence. Si certains équipements montrent des signes de défaillance récurrente, il peut être nécessaire de revoir les procédures de maintenance préventive ou de former davantage votre équipe sur des techniques spécifiques. L’adaptabilité est la clé pour garantir que votre système logiciel reste aligné avec les besoins évolutifs de votre industrie.

Impliquer les équipes dans une démarche d’amélioration continue

Pour que votre transition soit véritablement réussie, il est essentiel d’impliquer vos équipes dans le processus d’optimisation continue. Organisez des réunions régulières pour discuter des performances de votre système de maintenance et encourager les retours d’expérience. Cette démarche participative permet non seulement de motiver vos employés, mais aussi d’intégrer leurs suggestions pour des améliorations concrètes. Une équipe engagée est plus susceptible de contribuer activement à l’efficacité globale de votre solution logicielle.

Utiliser les retours pour améliorer votre solution logicielle

Les retours d’expérience de vos équipes sont précieux pour l’évolution de votre outil de maintenance. En collaboration avec le fournisseur de votre solution, vous pouvez demander des ajustements ou des mises à jour spécifiques pour mieux répondre à vos besoins. Cette boucle de rétroaction continue assure que votre système de gestion de maintenance reste performant et adapté à vos exigences industrielles.

En mesurant et optimisant continuellement votre solution logicielle de gestion de maintenance, vous assurez non seulement la pérennité de votre investissement, mais aussi une amélioration constante de vos performances opérationnelles.

Conclusion

En conclusion, la transition papier vers un logiciel de gestion de maintenance assistée par ordinateur représente une étape essentielle pour optimiser vos opérations industrielles. En adoptant une solution logicielle, vous pouvez non seulement améliorer la précision et l’efficacité de vos processus de maintenance, mais également anticiper les besoins grâce à une gestion proactive. Les bénéfices en termes de réduction des temps d’arrêt, d’optimisation des ressources et d’amélioration de la durée de vie des équipements sont significatifs.

Pour garantir le succès de cette transition, il est crucial de bien préparer vos données, de former vos équipes et de mettre en place des indicateurs de performance pour une optimisation continue. En suivant ces étapes, vous maximisez les retours sur investissement et assurez une gestion de maintenance performante et durable.

N’attendez plus pour auditer vos processus actuels et commencer votre transition vers une solution logicielle de gestion de maintenance. En investissant dès aujourd’hui dans une GMAO, vous vous assurez de rester compétitif et performant dans un environnement industriel de plus en plus exigeant.

Améliorez dès maintenant votre gestion de maintenance et profitez des avantages d’une solution logicielle adaptée à vos besoins.

FAQ sur la transition papier GMAO

1. Pourquoi devrais-je passer d’une gestion de maintenance papier à une solution GMAO ?

La transition vers une solution de gestion de maintenance assistée par ordinateur (GMAO) permet de réduire les erreurs humaines, d’améliorer la traçabilité des interventions et d’optimiser la planification des maintenances préventives. Cela se traduit par une meilleure disponibilité des équipements et une réduction des temps d’arrêt imprévus, ce qui est crucial pour maintenir une production continue et efficace.

2. Quels sont les principaux défis lors de la mise en place d’une GMAO ?

Les principaux défis incluent la migration des données existantes, la formation des équipes et l’adaptation des processus internes. Il est essentiel de réaliser un audit détaillé de vos pratiques actuelles pour identifier les points à améliorer. La préparation minutieuse des données et l’implication des équipes dans la transition sont également des étapes cruciales pour garantir le succès de l’implémentation.

3. Comment la GMAO peut-elle améliorer la durée de vie de mes équipements ?

Une solution logicielle de gestion de maintenance permet de planifier des interventions préventives basées sur des données précises et en temps réel. En anticipant les pannes et en effectuant des maintenances régulières, vous pouvez prolonger la durée de vie de vos équipements. Par exemple, dans une usine de production chimique, la GMAO peut aider à éviter les défaillances critiques en surveillant en continu l’état des machines et en déclenchant des alertes en cas d’anomalies.

4. Quels sont les indicateurs de performance clés à suivre après la mise en place d’une GMAO ?

Parmi les indicateurs de performance clés (KPI) à suivre, on retrouve le taux de disponibilité des équipements, le temps moyen entre pannes (MTBF) et le temps moyen de réparation (MTTR). Ces KPI permettent de mesurer l’efficacité de votre système de maintenance et d’identifier les zones d’amélioration. En analysant ces données, vous pouvez ajuster vos processus et maximiser l’efficacité opérationnelle de votre entreprise.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires