La gestion de la maintenance est un enjeu crucial pour toute industrie cherchant à maximiser l’efficacité et la longévité de ses équipements. Mais comment s’assurer que chaque intervention de maintenance est réalisée de manière optimale et en temps voulu ? La solution réside souvent dans une GMAO (Gestion de Maintenance Assistée par Ordinateur) efficace. Plus précisément, la gestion des ordres de travail au sein de ces systèmes joue un rôle fondamental. Qu’est-ce qu’un ordre de travail en GMAO ? Pourquoi est-il si essentiel pour vos opérations ? Dans cet article, nous vous invitons à plonger dans l’univers des ordres de travail en GMAO, à découvrir leurs différents types, comprendre leur création et leur suivi, et enfin, à explorer les techniques pour optimiser leur gestion. Prêt à transformer votre manière de gérer la maintenance ? Lisez la suite pour tout savoir sur la gestion des ordres de travail en GMAO et comment elle peut révolutionner vos processus.

Comprendre les ordres de travail en GMAO : définition et importance

Dans le domaine de la gestion de maintenance assistée par ordinateur, les ordres de travail jouent un rôle central. Ils constituent la colonne vertébrale de tout système de gestion de maintenance efficace. Mais qu’entend-on exactement par « ordre de travail » et pourquoi est-il si crucial pour votre entreprise industrielle?

Définition des ordres de travail

Un ordre de travail est un document, physique ou numérique, qui décrit les tâches spécifiques à accomplir pour maintenir, réparer ou inspecter un équipement. Il inclut des informations détaillées telles que la description du travail, les ressources nécessaires (main-d’œuvre, pièces détachées, outils), et les délais d’exécution. Dans un système logiciel de maintenance, ces ordres de travail sont générés automatiquement ou manuellement et servent de guide pour les équipes de maintenance.

Importance des ordres de travail

Les ordres de travail sont essentiels pour plusieurs raisons :

- Organisation et traçabilité : Ils permettent de structurer et de documenter chaque intervention, assurant ainsi une meilleure traçabilité des actions effectuées sur vos équipements.

- Optimisation des ressources : En planifiant et en allouant efficacement les ressources nécessaires, ils contribuent à une utilisation optimale de la main-d’œuvre et des équipements.

- Réduction des temps d’arrêt : Une gestion rigoureuse des ordres de travail réduit les temps d’arrêt imprévus, améliorant ainsi la disponibilité et la performance de vos installations.

- Amélioration de la qualité : En définissant clairement les tâches à accomplir et les standards à respecter, ils aident à maintenir un niveau élevé de qualité et de sécurité dans vos opérations de maintenance.

En somme, les ordres de travail sont un outil indispensable pour une gestion optimisée de la maintenance dans les industries lourdes. Ils assurent non seulement la continuité et l’efficacité des opérations, mais aussi la pérennité de vos équipements.

Les différents types d’ordres de travail en GMAO : planifiés, correctifs, et plus

Dans le domaine industriel, la gestion des ordres de travail est essentielle pour maintenir l’efficacité opérationnelle et prolonger la durée de vie des équipements. Les solutions logicielles de gestion de maintenance offrent une classification claire des différents types d’ordres de travail, permettant ainsi une gestion plus précise et adaptée aux besoins spécifiques de chaque installation.

Ordres de travail planifiés

Les ordres de travail planifiés concernent les interventions programmées à l’avance, souvent basées sur des calendriers de maintenance préventive. Ces ordres visent à éviter les pannes imprévues et à assurer le bon fonctionnement des équipements. Par exemple, dans une usine de fabrication de composants électroniques, la maintenance planifiée pourrait inclure le remplacement périodique des filtres à air des machines de production pour éviter l’accumulation de poussière et prolonger leur durée de vie.

Ordres de travail correctifs

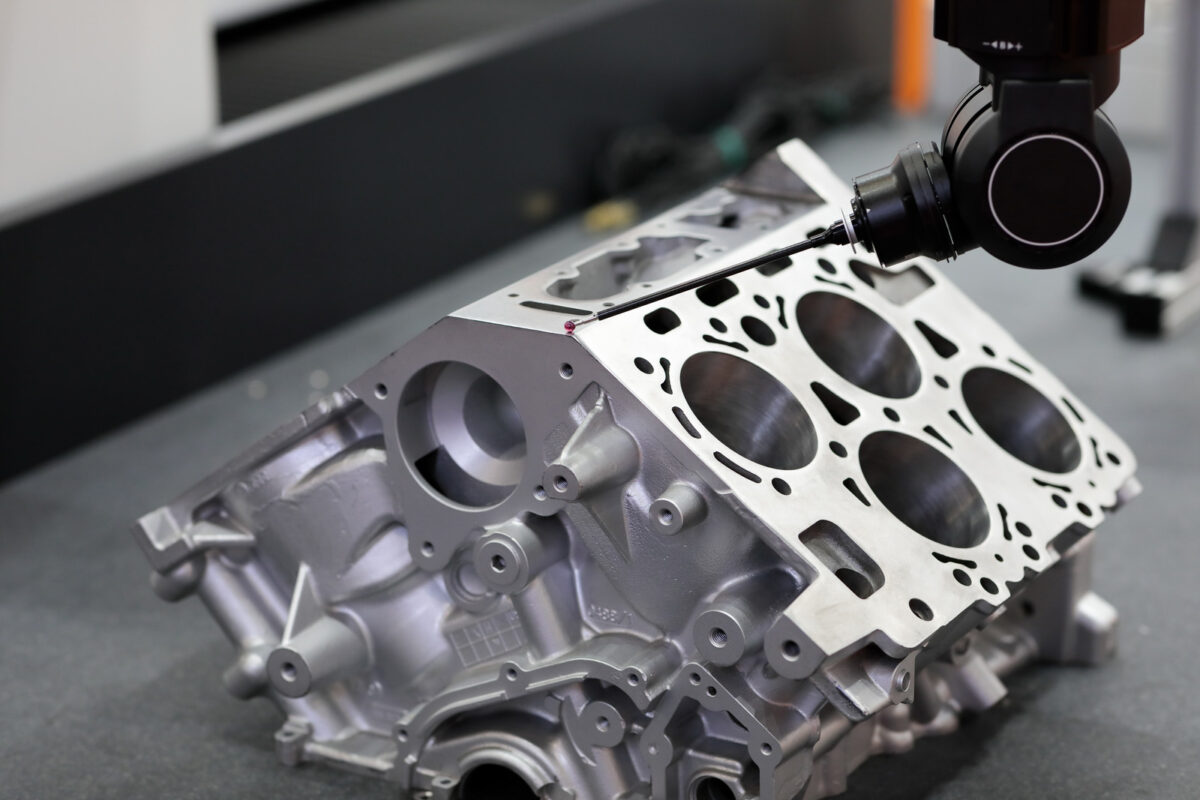

Les ordres de travail correctifs sont déclenchés en réponse à des défaillances ou des dysfonctionnements constatés. Ils visent à résoudre rapidement les problèmes pour minimiser les temps d’arrêt. Par exemple, dans une aciérie, un ordre de travail correctif pourrait être créé pour remplacer un moteur défectueux d’une ligne de production, afin de rétablir rapidement le processus de fabrication et éviter des pertes considérables.

Ordres de travail préventifs

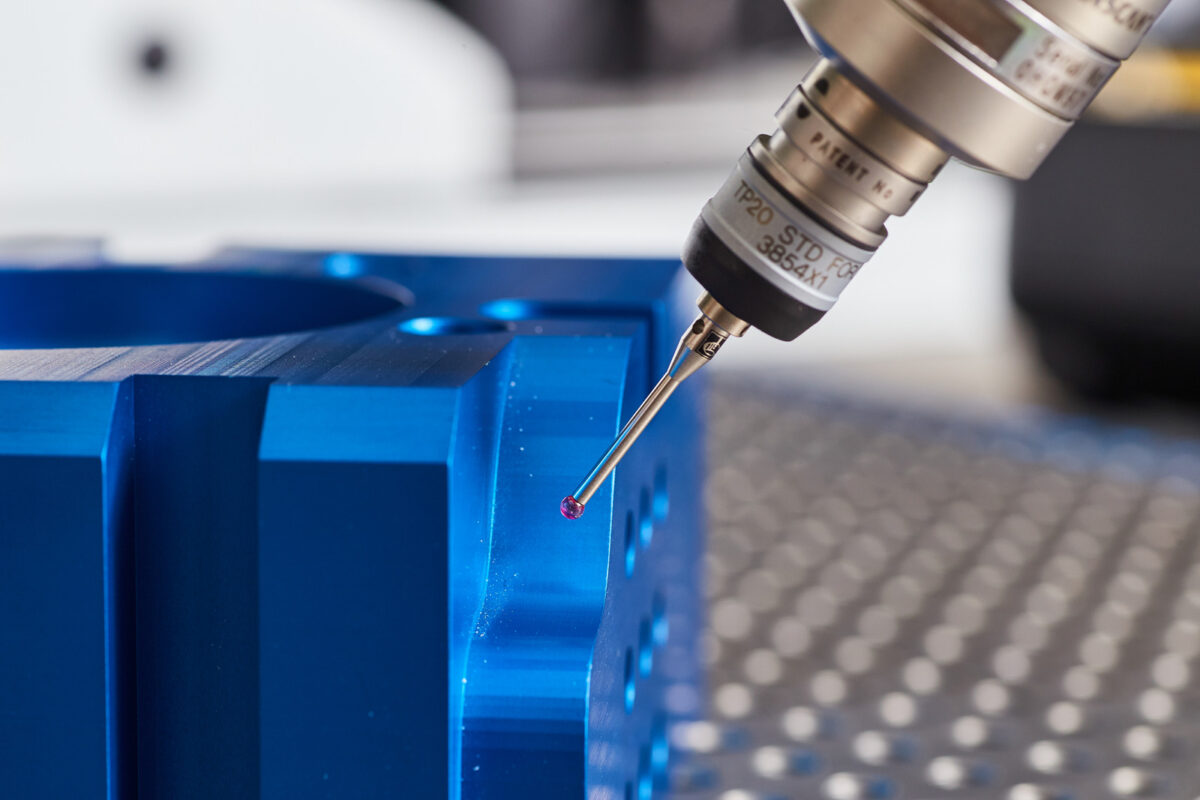

Les ordres de travail préventifs sont conçus pour prévenir les pannes avant qu’elles ne se produisent. Ils se basent souvent sur des inspections régulières et des protocoles de maintenance standardisés. Par exemple, dans une centrale électrique, un ordre de travail préventif pourrait inclure l’inspection et le nettoyage des turbines à intervalles réguliers pour garantir leur performance optimale.

Ordres de travail prédictifs

Les ordres de travail prédictifs s’appuient sur des données en temps réel et des analyses avancées pour anticiper les défaillances potentielles. Ces ordres permettent une intervention proactive, souvent avant même que les signes de défaillance ne soient visibles. Par exemple, dans une usine de transformation alimentaire, des capteurs de vibration peuvent détecter des anomalies dans les moteurs des convoyeurs, déclenchant ainsi un ordre de travail prédictif pour effectuer des ajustements avant qu’une panne ne survienne.

L’utilisation de ces différents types d’ordres de travail via un système de gestion de maintenance permet non seulement d’améliorer la fiabilité des équipements, mais aussi d’optimiser les ressources et de réduire les coûts opérationnels. En adoptant une approche structurée et méthodique, vos équipes de maintenance peuvent mieux planifier leurs interventions, minimiser les interruptions et maximiser la productivité.

Processus de création et de suivi des ordres de travail en GMAO

La mise en place d’un processus structuré pour la création et le suivi des ordres de travail est essentielle pour optimiser la gestion de maintenance dans l’industrie. Voici un guide détaillé pour vous aider à maîtriser cette étape cruciale.

Création des ordres de travail

Tout commence par la création d’un ordre de travail. Dans un système logiciel de maintenance, cela implique généralement de remplir un formulaire détaillé incluant plusieurs informations clés :

- Description de la tâche : Une explication claire et précise de ce qui doit être fait.

- Priorité : Identifier le niveau d’urgence de l’intervention pour une meilleure gestion des ressources.

- Ressources nécessaires : Définir les outils, pièces de rechange et compétences requises.

- Date d’échéance : Fixer une date limite pour l’accomplissement de la tâche.

- Responsable : Attribuer la tâche à un technicien ou une équipe spécifique.

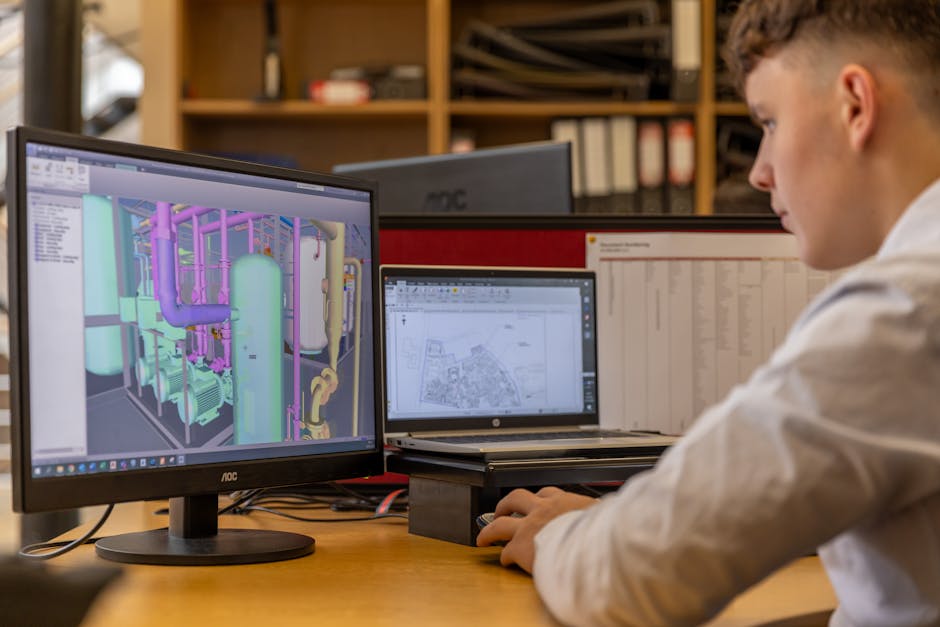

Dans les industries lourdes, comme l’automobile ou la métallurgie, une description détaillée et précise est cruciale pour éviter les malentendus et garantir une exécution efficace.

Attribution et planification

Une fois l’ordre de travail créé, il doit être attribué et planifié. Le système logiciel de gestion de maintenance permet de :

- Attribuer automatiquement les tâches en fonction des compétences et de la disponibilité des techniciens.

- Planifier les interventions en tenant compte des contraintes opérationnelles et des périodes de maintenance prévues.

- Coordonner avec d’autres départements pour éviter les conflits et optimiser les temps d’arrêt des équipements.

Par exemple, dans une usine de production chimique, la coordination entre les équipes de maintenance et de production est essentielle pour minimiser les interruptions et maximiser la productivité.

Suivi des ordres de travail

Le suivi des ordres de travail est une étape critique pour garantir que les tâches sont exécutées correctement et dans les délais. Un système de gestion de maintenance performant offre plusieurs outils pour le suivi :

- Tableaux de bord en temps réel : Pour visualiser l’avancement des tâches en un coup d’œil.

- Notifications et alertes : Pour rappeler les échéances et les priorités aux techniciens.

- Rapports détaillés : Pour analyser les performances et identifier les points d’amélioration.

Dans le secteur de l’énergie, par exemple, un suivi rigoureux permet de prévenir les pannes coûteuses et d’assurer une continuité de service optimale.

En suivant ces étapes et en utilisant les fonctionnalités avancées d’un outil de maintenance, vous pouvez améliorer significativement la gestion de vos ordres de travail, réduire les temps d’arrêt et augmenter la productivité de vos équipements.

Optimisation de la gestion des ordres de travail : astuces et techniques

L’optimisation de la gestion des ordres de travail est cruciale pour garantir une maintenance efficace et réduire les temps d’arrêt. Voici quelques stratégies et techniques pour améliorer votre gestion des ordres de travail en utilisant un système de gestion de maintenance.

Planification proactive et priorisation

Une planification proactive permet de prévoir les interventions nécessaires et de les intégrer dans un calendrier de maintenance. En utilisant un système logiciel, vous pouvez automatiser cette planification, en tenant compte des contraintes de production et des priorités. Par exemple, une intervention sur une machine critique sera planifiée en priorité par rapport à une maintenance moins urgente.

Utilisation des données en temps réel

L’intégration de capteurs IoT et de technologies de surveillance en temps réel dans votre outil de gestion permet de collecter des données précises sur l’état de vos équipements. Ces informations sont essentielles pour déclencher des ordres de travail prédictifs, avant même qu’une panne ne survienne. Cela non seulement réduit les temps d’arrêt imprévus, mais améliore également la durée de vie de vos équipements.

Automatisation des processus

La mise en place de flux de travail automatisés dans votre système de maintenance permet de réduire les erreurs humaines et d’accélérer le traitement des ordres de travail. Par exemple, lorsque le système détecte une anomalie, un ordre de travail peut être automatiquement généré et assigné à un technicien disponible, sans intervention manuelle.

Suivi et analyse des performances

Un logiciel de gestion de maintenance efficace offre des outils d’analyse et de reporting qui permettent de suivre les performances des ordres de travail. En analysant ces données, vous pouvez identifier les goulots d’étranglement et les inefficacités dans vos processus de maintenance. Par exemple, si vous constatez que certains types d’ordres de travail prennent systématiquement plus de temps que prévu, vous pouvez ajuster vos processus ou former vos techniciens pour améliorer l’efficacité.

Formation continue des équipes

La formation continue des techniciens et des responsables de maintenance est essentielle pour tirer le meilleur parti de votre solution logicielle. Assurez-vous que votre équipe est bien formée aux fonctionnalités du système et aux meilleures pratiques de maintenance. Des formations régulières et des mises à jour sur les nouvelles fonctionnalités du logiciel peuvent fortement améliorer la gestion des ordres de travail.

En appliquant ces techniques, vous pouvez transformer votre gestion des ordres de travail en un processus fluide et efficace, augmentant ainsi la productivité et la fiabilité de vos opérations industrielles.

Impact de la GMAO sur la gestion des ordres de travail : bénéfices et retours d’expérience

L’intégration d’un système de gestion de maintenance assistée par ordinateur (GMAO) dans vos opérations industrielles transforme radicalement la manière dont vous gérez les ordres de travail. Voici une analyse détaillée des avantages concrets offerts par ces solutions logicielles, soutenue par des exemples réels et des retours d’expérience.

Amélioration de l’efficacité opérationnelle

L’utilisation d’un outil de gestion de maintenance optimise la planification et l’exécution des ordres de travail. En automatisant les tâches répétitives et en centralisant les informations, le système logiciel permet à vos équipes de gagner un temps précieux. Par exemple, une entreprise dans le secteur de la production chimique a constaté une réduction de 30% des temps d’arrêt grâce à l’automatisation des ordres de travail préventifs.

Réduction des coûts de maintenance

Un autre avantage significatif est la réduction des coûts associés à la maintenance. En utilisant un logiciel de gestion de maintenance, vous pouvez suivre de près les dépenses liées aux pièces de rechange et à la main-d’œuvre. Un cas concret dans l’industrie métallurgique a montré une diminution de 20% des coûts de maintenance annuels après l’implémentation d’un système de gestion des ordres de travail.

Amélioration de la traçabilité et de la documentation

Les solutions logicielles offrent une traçabilité complète des interventions. Chaque ordre de travail est documenté avec précision, ce qui facilite les audits et les analyses de performance. Par exemple, une entreprise de fabrication de pièces automobiles a pu améliorer ses processus de conformité réglementaire en ayant accès à des historiques détaillés des interventions réalisées sur chaque équipement.

Optimisation des ressources humaines

L’outil de maintenance permet également une gestion plus efficace des ressources humaines. En ayant une vue d’ensemble des compétences et des disponibilités de chaque technicien, vous pouvez attribuer les tâches de manière plus judicieuse. Une société dans le secteur de l’énergie a réussi à augmenter de 25% la productivité de ses équipes de maintenance grâce à une meilleure allocation des ressources.

Retour sur investissement rapide

Enfin, l’adoption d’un système de gestion de maintenance se traduit souvent par un retour sur investissement rapide. Les entreprises constatent une amélioration des performances opérationnelles et une réduction des coûts dès les premiers mois d’utilisation. Une étude de cas dans le secteur agroalimentaire a révélé un ROI en moins de 12 mois grâce à l’utilisation optimisée des ordres de travail.

En conclusion, l’impact d’un système de gestion de maintenance sur la gestion des ordres de travail est indéniable. Les bénéfices tangibles tels que l’amélioration de l’efficacité opérationnelle, la réduction des coûts, et l’optimisation des ressources démontrent clairement l’importance d’intégrer une solution logicielle performante dans vos processus industriels.

Conclusion : adoptez une GMAO performante pour optimiser vos ordres de travail

En intégrant une solution de gestion de maintenance assistée par ordinateur (GMAO) dans vos opérations industrielles, vous transformez radicalement votre approche de la maintenance. Les ordres de travail, qu’ils soient planifiés, correctifs, préventifs ou prédictifs, deviennent des outils puissants pour améliorer l’efficacité opérationnelle, réduire les coûts et maximiser la productivité de vos équipements.

Une GMAO performante vous permet de structurer, automatiser et suivre avec précision chaque intervention, assurant ainsi une traçabilité impeccable et une utilisation optimale de vos ressources. Les bénéfices tangibles, tels que la réduction des temps d’arrêt et l’amélioration de la qualité des interventions, démontrent l’importance cruciale de cette technologie pour vos opérations industrielles.

Pour aller plus loin et transformer votre gestion de maintenance, adoptez dès maintenant une solution GMAO adaptée à vos besoins spécifiques. En investissant dans cette technologie, vous assurez non seulement la pérennité de vos équipements, mais aussi la compétitivité et la performance de vos installations.

FAQ : Comprendre les ordres de travail en GMAO

1. Qu’est-ce qu’un ordre de travail en GMAO ?

Un ordre de travail en GMAO est un document, physique ou numérique, qui décrit les tâches spécifiques à accomplir pour maintenir, réparer ou inspecter un équipement. Il inclut des informations détaillées telles que la description du travail, les ressources nécessaires (main-d’œuvre, pièces détachées, outils) et les délais d’exécution. Dans un système logiciel de maintenance, ces ordres de travail sont générés automatiquement ou manuellement et servent de guide pour les équipes de maintenance.

2. Pourquoi les ordres de travail sont-ils cruciaux pour une gestion de maintenance efficace ?

Les ordres de travail sont essentiels pour plusieurs raisons :

- Organisation et traçabilité : Ils permettent de structurer et de documenter chaque intervention, assurant ainsi une meilleure traçabilité des actions effectuées sur vos équipements.

- Optimisation des ressources : En planifiant et en allouant efficacement les ressources nécessaires, ils contribuent à une utilisation optimale de la main-d’œuvre et des équipements.

- Réduction des temps d’arrêt : Une gestion rigoureuse des ordres de travail réduit les temps d’arrêt imprévus, améliorant ainsi la disponibilité et la performance de vos installations.

- Amélioration de la qualité : En définissant clairement les tâches à accomplir et les standards à respecter, ils aident à maintenir un niveau élevé de qualité et de sécurité dans vos opérations de maintenance.

3. Quels sont les différents types d’ordres de travail en GMAO ?

Il existe plusieurs types d’ordres de travail en GMAO, chacun ayant un objectif spécifique :

- Ordres de travail planifiés : Concernent les interventions programmées à l’avance, souvent basées sur des calendriers de maintenance préventive.

- Ordres de travail correctifs : Déclenchés en réponse à des défaillances ou des dysfonctionnements constatés, visant à résoudre rapidement les problèmes.

- Ordres de travail préventifs : Conçus pour prévenir les pannes avant qu’elles ne se produisent, souvent basés sur des inspections régulières.

- Ordres de travail prédictifs : S’appuient sur des données en temps réel et des analyses avancées pour anticiper les défaillances potentielles.

4. Comment optimiser la gestion des ordres de travail en utilisant une solution de maintenance ?

Pour optimiser la gestion des ordres de travail, il est recommandé d’appliquer les stratégies suivantes :

- Planification proactive : Prévoir les interventions nécessaires et les intégrer dans un calendrier de maintenance pour éviter les pannes imprévues.

- Utilisation des données en temps réel : Intégrer des capteurs IoT et des technologies de surveillance pour collecter des données précises sur l’état des équipements et déclencher des ordres de travail prédictifs.

- Automatisation des processus : Mettre en place des flux de travail automatisés pour réduire les erreurs humaines et accélérer le traitement des ordres de travail.

- Suivi et analyse des performances : Utiliser des outils d’analyse et de reporting pour suivre les performances des ordres de travail et identifier les points d’amélioration.

- Formation continue des équipes : Assurer une formation régulière aux techniciens et aux responsables de maintenance pour maximiser l’utilisation du système logiciel.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires