La transformation numérique des usines vers le modèle 4.0 apporte son lot de défis, notamment en matière de gestion de maintenance. Avec l’essor des technologies connectées, l’implémentation de solutions de gestion de maintenance assistée par ordinateur (GMAO) devient cruciale pour optimiser les opérations. Mais comment surmonter les obstacles techniques, humains et sécuritaires liés à cette transition ? Cet article vous guide à travers les différents défis de l’implémentation de la GMAO dans les usines intelligentes, en vous offrant des solutions pratiques pour transformer efficacement votre gestion de maintenance. Êtes-vous prêt à découvrir comment maximiser les bénéfices de la GMAO dans votre usine intelligente ? Lisez la suite pour tout savoir !

Comprendre les enjeux de la transition vers la GMAO dans les usines 4.0

Dans le monde industriel en constante évolution, la transition vers une usine intelligente représente une étape cruciale pour rester compétitif. L’adoption d’un système de gestion de maintenance assistée par ordinateur (GMAO) est un levier stratégique pour optimiser la performance des équipements et améliorer la productivité. Mais pourquoi ce changement est-il si essentiel ?

La transformation numérique au cœur de l’industrie

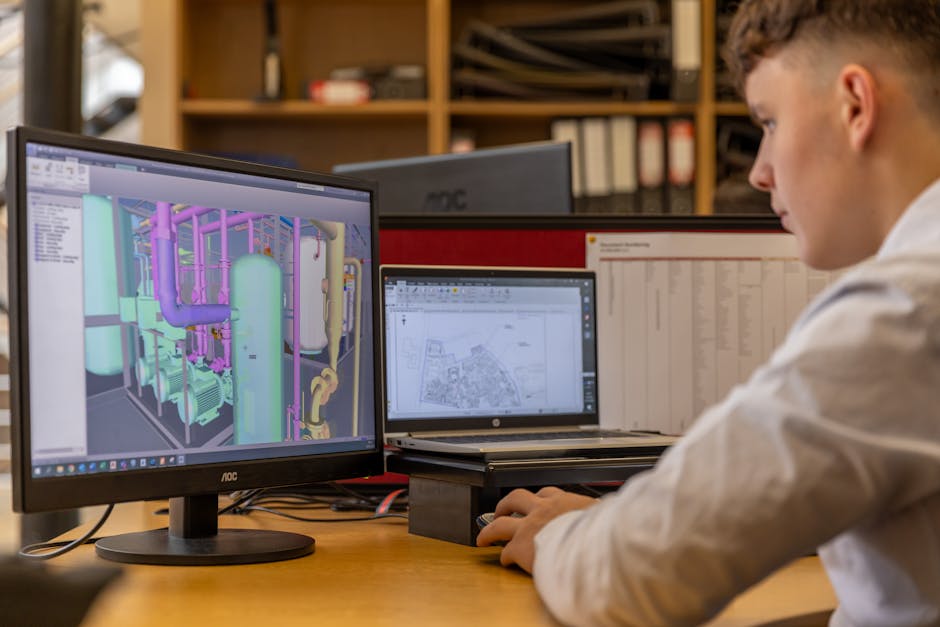

Les usines 4.0, ou usines intelligentes, intègrent les technologies numériques pour automatiser et optimiser les processus de production. Dans ce contexte, la gestion de la maintenance joue un rôle central. En digitalisant les processus de maintenance, les entreprises peuvent anticiper les pannes, planifier les interventions de manière proactive et minimiser les temps d’arrêt. Un outil de gestion de maintenance permet de centraliser toutes les informations relatives aux équipements, facilitant ainsi la prise de décision basée sur des données fiables et en temps réel.

Des bénéfices mesurables pour la gestion de maintenance

Adopter un logiciel de gestion de maintenance apporte des bénéfices tangibles pour les usines intelligentes. Par exemple, la réduction des coûts de maintenance grâce à une meilleure planification des interventions et à la prévention des pannes. De plus, la traçabilité des actions effectuées sur chaque équipement permet d’optimiser les cycles de vie des machines, réduisant ainsi les investissements en nouveaux équipements. En résumé, la transition vers une GMAO dans une usine 4.0 se traduit par une gestion optimisée des ressources et une amélioration significative de la performance opérationnelle.

Les défis d’intégration des systèmes existants

L’implémentation d’un système de gestion de maintenance dans une usine intelligente peut s’avérer complexe en raison de la variété des systèmes et des équipements déjà en place. Les usines modernes utilisent souvent une multitude de technologies, allant des capteurs IoT aux systèmes SCADA, en passant par les ERP. L’intégration harmonieuse de ces différents systèmes avec un outil de gestion de maintenance est cruciale pour garantir une communication fluide et une gestion efficace des données.

Par exemple, dans une usine de fabrication automobile, les équipements de production et les systèmes de contrôle qualité doivent être parfaitement synchronisés avec le logiciel de gestion de maintenance. Cela permet d’assurer que les interventions de maintenance sont planifiées sans perturber les opérations de production. Un défi majeur consiste à développer des interfaces de programmation (API) robustes qui permettent à ces systèmes de communiquer entre eux de manière transparente.

Compatibilité des équipements et des technologies

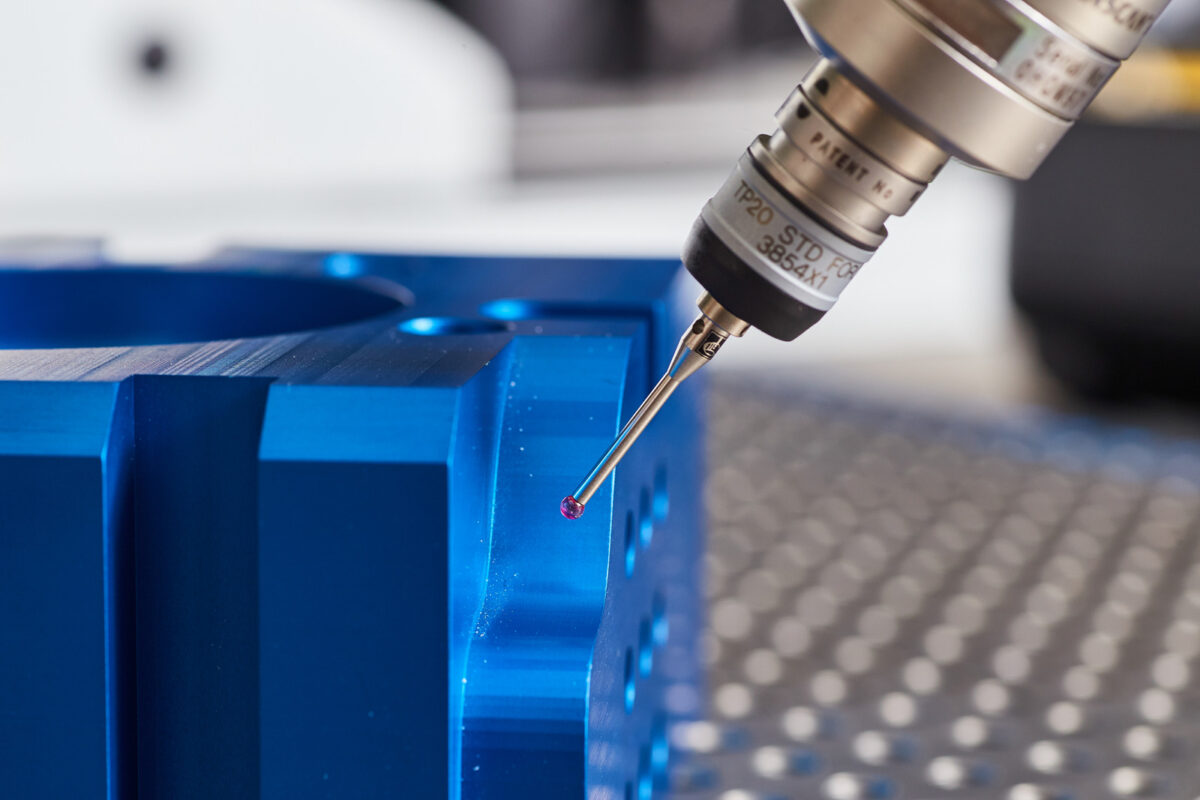

Un autre obstacle technique majeur réside dans la compatibilité des équipements industriels avec le système de gestion de maintenance. Les usines intelligentes utilisent souvent des équipements de différentes générations, fabriqués par divers fournisseurs. Assurer la compatibilité de ces équipements avec le logiciel de gestion de maintenance est essentiel pour optimiser la performance opérationnelle.

Prenons l’exemple d’une industrie chimique où des équipements de mesure de température et de pression doivent communiquer en temps réel avec le système de maintenance. Si ces équipements ne sont pas compatibles, les données cruciales peuvent être perdues ou mal interprétées, entraînant des erreurs de maintenance coûteuses. L’implémentation de protocoles de communication standardisés comme OPC-UA peut aider à surmonter ces défis en assurant une interopérabilité entre les différents équipements et le système de gestion.

Gestion des données et des flux d’information

La gestion des données est un autre défi technique important lors de l’implémentation d’un système de maintenance dans une usine intelligente. Les usines génèrent une quantité massive de données provenant de divers capteurs et systèmes. La centralisation et l’analyse de ces données sont indispensables pour prendre des décisions éclairées en matière de maintenance.

Dans une raffinerie de pétrole, par exemple, les données de performance des équipements doivent être collectées et analysées en temps réel pour prévoir les pannes et planifier les interventions de manière proactive. Un système de gestion de maintenance efficace doit être capable de traiter ces données volumineuses et de fournir des analyses précises pour améliorer la fiabilité des équipements et réduire les temps d’arrêt.

En résumé, l’intégration technique d’un logiciel de gestion de maintenance dans une usine intelligente nécessite une attention particulière à l’interopérabilité des systèmes, à la compatibilité des équipements et à la gestion des données. Ces défis peuvent être surmontés grâce à des solutions technologiques avancées et une planification rigoureuse, permettant ainsi d’optimiser les performances opérationnelles et de garantir une gestion de maintenance efficace.

Formation et adoption par les équipes : un défi humain

L’implémentation d’un système de gestion de maintenance dans une usine intelligente ne se limite pas à l’installation du logiciel et à l’intégration des données. L’un des défis majeurs réside dans l’adhésion et la formation des équipes à ces nouveaux outils. En effet, l’adoption de solutions logicielles de gestion de maintenance exige un changement de culture et une adaptation des pratiques professionnelles.

Surmonter les résistances au changement

Les résistances au changement sont courantes lorsqu’il s’agit d’introduire de nouvelles technologies dans un environnement industriel. Les opérateurs et les techniciens de maintenance peuvent être réticents à abandonner leurs méthodes traditionnelles ou à se familiariser avec des outils numériques complexes. Pour surmonter ces résistances, il est crucial de communiquer clairement les bénéfices de la GMAO. Par exemple, en mettant en avant comment ces systèmes peuvent réduire les temps d’arrêt des équipements, améliorer la planification des interventions et optimiser l’utilisation des ressources.

Formation continue et adaptée

La formation des équipes est un autre aspect essentiel pour assurer une adoption réussie des outils de gestion de maintenance. Il ne s’agit pas seulement de fournir une formation initiale, mais de mettre en place un programme de formation continue qui accompagne les utilisateurs tout au long de leur parcours. Les sessions de formation doivent être adaptées aux différents niveaux de compétence des employés et couvrir à la fois les aspects techniques et pratiques de l’utilisation du logiciel. Par exemple, des ateliers pratiques, des tutoriels en ligne et des sessions de questions-réponses peuvent aider à renforcer les connaissances et à résoudre les problèmes rencontrés sur le terrain.

Implication des responsables de maintenance

Pour garantir une adoption efficace, il est également important d’impliquer les responsables de maintenance dans le processus de formation et de transition. Ces derniers jouent un rôle clé en tant que relais entre la direction et les équipes opérationnelles. Ils doivent être formés en profondeur pour pouvoir accompagner leurs équipes, répondre à leurs questions et résoudre les problèmes éventuels. De plus, leur implication active dans le projet renforce la légitimité de la démarche et encourage les opérateurs à s’investir pleinement dans l’utilisation du système de gestion.

Exemple concret d’adoption réussie

Prenons l’exemple d’une usine de production de pièces automobiles qui a récemment adopté un logiciel de gestion de maintenance. Grâce à une approche structurée de la formation, incluant des sessions régulières et des supports de formation adaptés, les équipes ont pu maîtriser rapidement l’outil. En quelques mois, l’usine a constaté une réduction significative des pannes imprévues et une amélioration de la performance opérationnelle. Les techniciens, désormais autonomes dans l’utilisation du système, peuvent planifier et exécuter les interventions de maintenance de manière plus efficace.

En conclusion, la formation et l’adoption des équipes représentent un défi humain majeur dans l’implémentation de la GMAO dans les usines intelligentes. Cependant, avec une communication claire, une formation continue et l’implication des responsables, ce défi peut être relevé avec succès, apportant des bénéfices considérables à l’ensemble de l’organisation.

Sécurité des données : un enjeu crucial pour la GMAO en usines intelligentes

L’implémentation d’un système de gestion de maintenance dans une usine intelligente implique de nombreux défis, parmi lesquels la sécurité des données occupe une place prépondérante. En effet, la gestion numérique des équipements et des interventions de maintenance génère une quantité massive de données sensibles qu’il est impératif de protéger.

Les risques de sécurité des données

Dans un environnement industriel connecté, les données peuvent être la cible de cyberattaques, de vols ou de fuites. Les informations qui circulent via un logiciel de gestion de maintenance incluent souvent des détails sur les équipements, les plans de maintenance, les calendriers d’intervention et même des informations financières. Une faille de sécurité pourrait alors entraîner des arrêts de production coûteux, des pertes de données critiques et des atteintes à la réputation de l’entreprise.

Solutions pour une sécurité renforcée

Pour protéger efficacement les données sensibles, plusieurs mesures peuvent être mises en place :

- Chiffrement des données : Le chiffrement des données en transit et en stockage est essentiel pour garantir que seules les personnes autorisées puissent accéder à ces informations.

- Authentification multi-facteurs : L’implémentation d’une authentification multi-facteurs (MFA) renforce la sécurité en exigeant plusieurs formes de vérification avant d’accéder au système logiciel.

- Mises à jour régulières : Assurer que le logiciel de gestion de maintenance est constamment mis à jour pour bénéficier des dernières corrections de sécurité et des nouvelles fonctionnalités de protection.

- Segmentation du réseau : La segmentation du réseau permet de limiter l’accès aux données sensibles et de réduire la surface d’attaque potentielle.

Exemples concrets de bonnes pratiques

Dans une usine de fabrication automobile, par exemple, l’adoption d’un système de maintenance avec des protocoles de sécurité stricts a permis de réduire les incidents de sécurité de 30%. Grâce à l’authentification multi-facteurs et au chiffrement des données en transit, les informations critiques sur les chaînes de production et les calendriers de maintenance sont restées protégées contre les accès non autorisés.

En conclusion, la sécurité des données est un pilier fondamental pour la réussite de l’implémentation de la GMAO dans les usines intelligentes. En adoptant des pratiques de sécurité robustes, vous pouvez non seulement protéger vos informations sensibles mais aussi assurer une continuité opérationnelle optimale.

Optimisation des processus de maintenance grâce à la GMAO

L’optimisation des processus de maintenance est un enjeu majeur pour les usines intelligentes. Avec l’aide d’un système logiciel de gestion de maintenance, les entreprises industrielles peuvent transformer leur approche de la maintenance en la rendant plus proactive et efficiente.

Amélioration de la planification des interventions

L’un des avantages les plus significatifs de l’outil de gestion de maintenance est la capacité à améliorer la planification des interventions. En intégrant des données en temps réel sur l’état des équipements, le logiciel permet de programmer les interventions de manière optimale. Par exemple, une usine de fabrication automobile peut utiliser ces informations pour prévoir des maintenances préventives pendant les périodes de faible activité, réduisant ainsi les interruptions de production.

Gestion optimisée des ressources

Un autre bénéfice clé du système de gestion est l’optimisation des ressources. Les responsables de maintenance peuvent mieux allouer les techniciens et les pièces de rechange nécessaires aux interventions. Prenons l’exemple d’une entreprise de production chimique : en utilisant un logiciel de gestion de maintenance, elle peut s’assurer que les techniciens qualifiés sont disponibles au bon moment et que les pièces spécifiques sont en stock, évitant ainsi des retards coûteux.

Réactivité et efficacité accrues

La réactivité est cruciale pour minimiser les temps d’arrêt imprévus. Grâce aux solutions logicielles de gestion de maintenance, les équipes peuvent recevoir des alertes instantanées en cas de détection d’anomalies. Par exemple, dans une usine de traitement des eaux, le système peut identifier une baisse de performance d’une pompe et alerter immédiatement les techniciens, permettant une intervention rapide avant une défaillance majeure.

Amélioration continue des performances

En recueillant et en analysant des données historiques sur les interventions de maintenance, le système logiciel permet une amélioration continue des processus. Les entreprises peuvent identifier des tendances et des points faibles récurrents, ajustant ainsi leurs stratégies pour une performance optimale. Par exemple, une usine de production alimentaire peut analyser les données pour déterminer les équipements les plus sujets aux pannes et ajuster ses plans de maintenance en conséquence.

L’implémentation d’un outil de maintenance dans les usines intelligentes apporte des avantages mesurables en termes de planification, de gestion des ressources et de réactivité, transformant ainsi la manière dont la maintenance est gérée dans un environnement industriel complexe.

Conclusion : adoptez la GMAO pour optimiser vos usines intelligentes

La transition vers une gestion de maintenance assistée par ordinateur dans les usines intelligentes est bien plus qu’une simple évolution technologique. Elle représente une opportunité stratégique pour améliorer la performance opérationnelle, réduire les coûts de maintenance et prolonger la durée de vie des équipements. En surmontant les défis techniques et humains, et en mettant en place des mesures de sécurité robustes, vous pouvez transformer votre approche de la maintenance pour qu’elle soit proactive, efficace et résiliente.

Ne sous-estimez pas l’impact positif qu’un système de gestion de maintenance bien intégré peut avoir sur vos opérations. En adoptant ces solutions, vous serez en mesure de mieux planifier les interventions, d’optimiser l’utilisation des ressources et d’assurer une réactivité accrue face aux imprévus.

Il est temps d’agir pour améliorer votre gestion de maintenance et de tirer pleinement parti des technologies avancées pour transformer vos usines en véritables usines intelligentes. Investissez dans un système de gestion de maintenance dès aujourd’hui pour garantir une performance optimale et une compétitivité durable dans le secteur industriel.

FAQ sur la GMAO dans les usines intelligentes

Qu’est-ce qu’une GMAO et comment fonctionne-t-elle dans une usine intelligente ?

Une GMAO (Gestion de Maintenance Assistée par Ordinateur) est un système logiciel conçu pour gérer et optimiser les activités de maintenance au sein d’une entreprise industrielle. Dans une usine intelligente, elle centralise les données sur les équipements, planifie les interventions de maintenance, et utilise des capteurs IoT pour surveiller en temps réel l’état des machines. Cela permet d’anticiper les pannes, de réduire les temps d’arrêt et d’améliorer l’efficacité opérationnelle.

Quels sont les principaux défis techniques lors de l’intégration d’une GMAO dans une usine intelligente ?

Les principaux défis techniques incluent l’interopérabilité des systèmes, la compatibilité des équipements de différentes générations et la gestion des données. L’intégration harmonieuse des systèmes existants, tels que les ERP, les SCADA et les capteurs IoT, avec la GMAO nécessite des interfaces de programmation robustes (API) et des protocoles de communication standardisés comme OPC-UA. Assurer la compatibilité des équipements est crucial pour éviter les pertes de données et garantir des interventions de maintenance précises.

Comment la GMAO améliore-t-elle la performance opérationnelle des usines intelligentes ?

La GMAO améliore la performance opérationnelle en permettant une planification proactive des interventions, en optimisant l’utilisation des ressources et en augmentant la réactivité face aux incidents. Par exemple, en intégrant des données en temps réel, une usine peut prévoir les maintenances préventives pendant les périodes de faible activité, réduisant ainsi les interruptions de production. De plus, la traçabilité des actions permet d’optimiser les cycles de vie des machines et de réduire les coûts de maintenance.

Quelles mesures de sécurité des données sont essentielles pour une GMAO dans une usine intelligente ?

La sécurité des données est cruciale pour une GMAO dans une usine intelligente. Les mesures essentielles incluent le chiffrement des données en transit et en stockage, l’authentification multi-facteurs pour sécuriser l’accès au système, et des mises à jour régulières pour bénéficier des dernières corrections de sécurité. La segmentation du réseau permet également de limiter l’accès aux données sensibles et de réduire la surface d’attaque potentielle. Ces pratiques garantissent la protection des informations critiques et la continuité opérationnelle.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires