La gestion des risques industriels est une priorité absolue pour toute entreprise désireuse de garantir la sécurité et la continuité de ses opérations. Mais comment s’assurer que tous les équipements fonctionnent de manière optimale et que les risques sont anticipés et minimisés? La réponse réside souvent dans l’utilisation efficace d’une Gestion de Maintenance Assistée par Ordinateur (GMAO). Vous vous demandez comment cette technologie peut transformer votre gestion des risques? Dans cet article, nous allons explorer en profondeur son importance, ses fonctionnalités clés, et ses impacts concrets sur la réduction des incidents industriels.

Avec des statistiques révélant que près de 70% des entreprises industrielles ayant adopté une GMAO ont constaté une réduction significative des pannes et des incidents, il est évident que cette solution est bien plus qu’un simple outil de maintenance. Nous vous invitons à découvrir comment intégrer efficacement une GMAO dans vos protocoles de sécurité et maximiser son efficacité grâce à une formation adéquate de vos équipes. Prêt à transformer votre gestion des risques industriels? Plongez dans notre guide complet et découvrez les meilleures pratiques pour une gestion proactive et sécurisée.

Comprendre l’importance de la GMAO dans la gestion des risques industriels

Dans le secteur industriel, la gestion des risques est une priorité absolue. Les équipements défectueux, les interruptions de production et les accidents peuvent entraîner des pertes financières considérables et compromettre la sécurité des employés. C’est ici qu’intervient la Gestion de Maintenance Assistée par Ordinateur (GMAO), un outil crucial pour anticiper et minimiser ces risques.

La GMAO : une solution proactive pour la gestion des risques

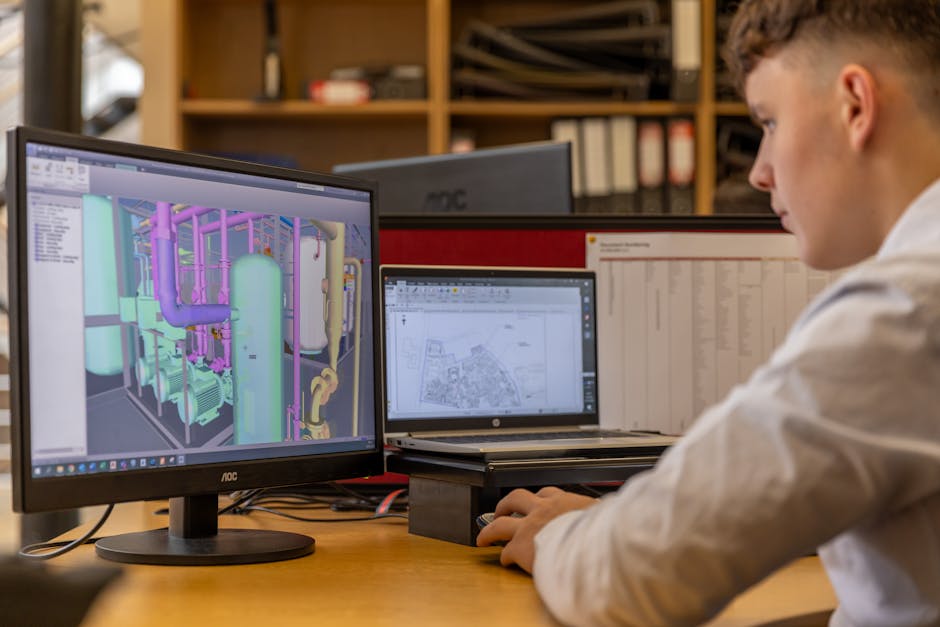

L’intégration d’un système logiciel de maintenance permet de transformer la gestion des risques d’une approche réactive à une stratégie proactive. En effet, grâce à des fonctionnalités avancées telles que la planification préventive, la surveillance en temps réel et l’analyse prédictive, la GMAO aide à identifier les problèmes potentiels avant qu’ils ne deviennent critiques.

Exemples concrets d’application dans l’industrie

Dans les industries lourdes, par exemple, l’utilisation d’un outil de gestion de maintenance permet de suivre l’état des équipements en permanence. Prenons le cas d’une usine de production chimique : un système de maintenance peut alerter les gestionnaires lorsqu’une pompe montre des signes d’usure, permettant ainsi une intervention rapide avant qu’une panne ne survienne. Cela réduit non seulement les temps d’arrêt, mais aussi les risques d’accidents potentiels liés à une défaillance de l’équipement.

De même, dans le secteur de l’énergie, un logiciel de gestion de maintenance peut surveiller les turbines et les générateurs, prévoyant les entretiens nécessaires et évitant ainsi les interruptions de service coûteuses. En anticipant les besoins de maintenance, ces solutions logicielles permettent de maintenir une performance opérationnelle optimale tout en minimisant les risques associés aux pannes imprévues.

En conclusion, la GMAO est un outil indispensable pour toute entreprise industrielle soucieuse de gérer efficacement ses risques. En adoptant une approche proactive, elle permet non seulement d’améliorer la performance opérationnelle, mais aussi de garantir la sécurité des équipements et du personnel.

Comment la GMAO réduit les incidents majeurs : cas concrets et statistiques

Réduction des pannes imprévues

L’un des principaux avantages d’un système de gestion de maintenance est sa capacité à anticiper et à prévenir les pannes imprévues. Par exemple, dans une usine de production chimique, l’intégration d’une solution logicielle a permis de diminuer les pannes de 40% en deux ans. Grâce à la surveillance continue des équipements et à l’analyse des données de performance, les équipes peuvent identifier les signes avant-coureurs de défaillance et intervenir avant que les problèmes ne deviennent critiques.

Amélioration de la sécurité des travailleurs

Dans les environnements industriels, la sécurité des travailleurs est une priorité absolue. Un outil de gestion de maintenance contribue significativement à réduire les risques d’accidents. Par exemple, une étude menée dans une aciérie a révélé que la mise en place d’un système de gestion a permis de réduire les incidents de sécurité de 30% en une année. Les inspections régulières et les interventions planifiées réduisent les risques liés aux équipements défectueux.

Optimisation des opérations de maintenance

Un logiciel de gestion de maintenance permet également d’optimiser les opérations de maintenance, en planifiant les interventions de manière plus efficace et en réduisant les temps d’arrêt. Par exemple, une entreprise du secteur pétrolier a constaté une réduction de 25% des temps d’arrêt grâce à une meilleure gestion des interventions et à l’utilisation de la maintenance prédictive. Les données collectées par le système permettent de planifier les interventions en fonction des besoins réels, évitant ainsi les arrêts non planifiés.

Statistiques sur l’impact de la GMAO

Les chiffres parlent d’eux-mêmes. Selon une étude de l’Institute of Asset Management, les entreprises utilisant un système de gestion de maintenance ont observé une réduction moyenne de 20% des coûts de maintenance et une augmentation de 15% de la durée de vie des équipements. Ces résultats montrent clairement l’impact positif d’une solution logicielle sur la performance opérationnelle et la gestion des risques industriels.

En résumé, un outil de gestion de maintenance ne se contente pas de faciliter les opérations de maintenance ; il joue un rôle crucial dans la réduction des incidents majeurs et l’amélioration de la sécurité et de l’efficacité des opérations industrielles. Les exemples concrets et les statistiques présentés ici illustrent l’importance de l’intégration de ces systèmes dans les environnements industriels pour une gestion optimisée des risques.

Les fonctionnalités clés de la GMAO pour une gestion efficace des risques

Planification et ordonnancement des tâches de maintenance

L’une des fonctionnalités les plus cruciales d’un système de gestion de maintenance est la capacité à planifier et ordonnancer les tâches de maintenance. En automatisant ces processus, vous assurez que vos équipements reçoivent l’attention nécessaire de manière proactive. La planification efficace permet de réduire les temps d’arrêt imprévus et d’anticiper les besoins en maintenance, diminuant ainsi les risques d’incidents majeurs. Par exemple, dans une usine de production chimique, la planification régulière des inspections peut prévenir les fuites de substances dangereuses, garantissant ainsi un environnement de travail plus sûr.

Gestion des stocks de pièces détachées

Un autre aspect essentiel pour une gestion optimale des risques est la gestion des stocks de pièces détachées. Un outil de maintenance performant vous permet de suivre en temps réel l’état de vos stocks et de prévoir les réapprovisionnements. Cela évite les interruptions prolongées et les coûts supplémentaires liés à l’achat en urgence. Par exemple, dans une centrale électrique, avoir en stock les pièces critiques comme les turbines ou les transformateurs peut éviter des pannes coûteuses et dangereuses.

Suivi et analyse des performances des équipements

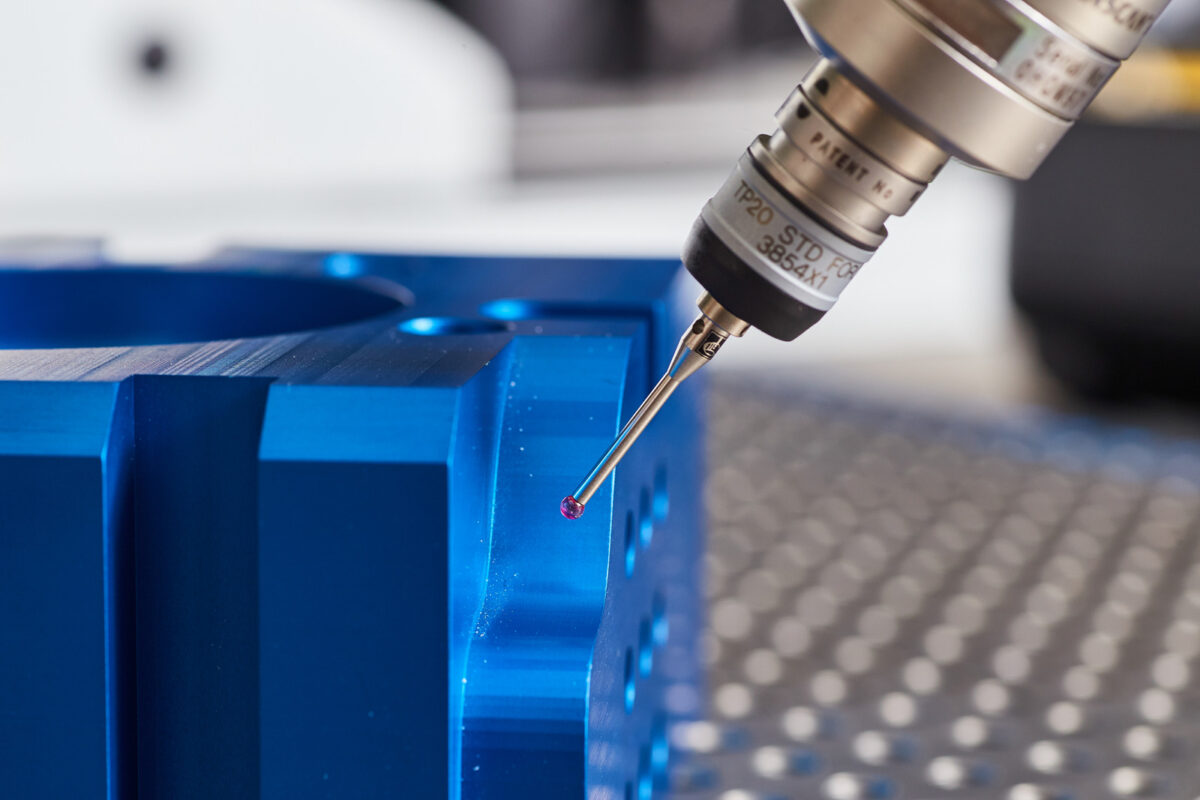

L’analyse des données collectées par le logiciel de gestion de maintenance est fondamentale pour identifier les tendances et anticiper les pannes. Grâce aux indicateurs de performance clés (KPI), les responsables de maintenance peuvent surveiller l’efficacité des équipements et ajuster les stratégies de maintenance en conséquence. Par exemple, dans une aciérie, le suivi des vibrations des machines peut indiquer un besoin imminent de maintenance, permettant ainsi d’intervenir avant qu’une panne ne survienne.

Gestion documentaire et traçabilité

La gestion documentaire est une fonctionnalité souvent sous-estimée mais essentielle. Un système de gestion de maintenance permet de centraliser toutes les informations relatives aux équipements, aux interventions et aux protocoles de sécurité. Cela assure une traçabilité complète et une conformité réglementaire accrue. Par exemple, dans une industrie pharmaceutique, la traçabilité des interventions de maintenance est cruciale pour garantir la qualité et la sécurité des produits fabriqués.

Alertes et notifications en temps réel

Les alertes et notifications en temps réel sont également des fonctionnalités vitales pour une gestion proactive des risques. Un système logiciel efficace envoie des alertes instantanées aux équipes de maintenance en cas d’anomalies détectées. Cela permet une intervention rapide, limitant ainsi les dommages potentiels. Par exemple, dans une raffinerie de pétrole, une alerte en cas de surchauffe d’un réacteur peut prévenir une catastrophe majeure.

Rapports et audits de maintenance

Enfin, la capacité à générer des rapports détaillés et à réaliser des audits réguliers est une fonctionnalité essentielle pour toute solution logicielle de maintenance. Ces rapports fournissent des insights précieux sur l’efficacité des opérations de maintenance et permettent d’identifier les domaines à améliorer. Par exemple, dans une usine de fabrication automobile, les audits réguliers peuvent révéler des problèmes récurrents avec certaines machines, permettant ainsi de prendre des mesures correctives avant que des pannes coûteuses ne se produisent.

Intégration de la GMAO avec les protocoles de sécurité : meilleures pratiques

Renforcer la sécurité industrielle grâce à la synergie entre la GMAO et les protocoles de sécurité

L’intégration d’un outil de gestion de maintenance avec les protocoles de sécurité existants est essentielle pour renforcer la sécurité industrielle. Cette synergie permet non seulement d’améliorer la gestion des équipements, mais aussi de réduire les risques d’incidents et d’accidents. Par exemple, en intégrant les données de votre système de maintenance avec vos protocoles de sécurité, vous pouvez automatiser les alertes et les interventions en cas de détection de défaillances critiques.

Automatisation des processus de sécurité

L’un des principaux avantages de l’intégration d’un logiciel de gestion de maintenance avec les protocoles de sécurité est l’automatisation des processus. En utilisant des capteurs et des systèmes de surveillance en temps réel, votre outil de maintenance peut détecter les anomalies et déclencher automatiquement des actions correctives. Par exemple, si un capteur détecte une surchauffe dans une machine, le système logiciel peut générer une alerte immédiate et planifier une intervention de maintenance, minimisant ainsi les risques de panne ou d’accident.

Suivi et traçabilité des interventions de maintenance

Un autre aspect crucial de l’intégration est le suivi et la traçabilité des interventions de maintenance. En enregistrant chaque action effectuée sur vos équipements, le logiciel de gestion de maintenance permet une meilleure traçabilité et conformité aux normes de sécurité. Cela inclut le suivi des inspections régulières, des réparations et des remplacements de pièces. Une documentation précise et accessible en temps réel aide à garantir que toutes les mesures de sécurité sont respectées et que les risques sont minimisés.

Optimisation des plans de maintenance préventive

L’intégration avec les protocoles de sécurité permet également d’optimiser vos plans de maintenance préventive. En analysant les données collectées par le système de gestion de maintenance, il est possible de prévoir les pannes potentielles et de planifier des interventions avant qu’elles ne surviennent. Cette approche proactive permet non seulement de prolonger la durée de vie des équipements, mais aussi de garantir un environnement de travail plus sûr pour vos équipes.

Formation et sensibilisation continue

Enfin, pour que l’intégration soit véritablement efficace, il est crucial de former et de sensibiliser continuellement vos équipes. Assurez-vous que chaque membre de votre personnel comprenne l’importance de la sécurité et sache comment utiliser les outils de gestion de maintenance en lien avec les protocoles de sécurité. Une formation régulière et des mises à jour fréquentes des procédures garantissent une utilisation optimale des systèmes et une réduction des risques industriels.

En conclusion, l’intégration d’un système de gestion de maintenance avec les protocoles de sécurité existants est une stratégie incontournable pour renforcer la sécurité industrielle et optimiser la gestion des risques. En automatisant les processus, en assurant une traçabilité rigoureuse et en optimisant les plans de maintenance, vous pouvez créer un environnement de travail plus sûr et plus efficace pour vos équipes.

La formation continue : un levier pour l’optimisation des performances

Pour tirer le meilleur parti d’un système logiciel de gestion de maintenance, il est impératif de former régulièrement vos équipes. Une formation adéquate permet non seulement de maîtriser les outils, mais aussi de comprendre leurs potentialités en matière de gestion des risques. Par exemple, dans les industries lourdes comme la métallurgie ou la chimie, une connaissance approfondie du logiciel de gestion de maintenance peut aider à anticiper les pannes et à réduire les temps d’arrêt, améliorant ainsi les performances opérationnelles.

Exemple concret : la maintenance prédictive

Prenons l’exemple d’une usine de production d’acier. Les équipements y sont soumis à des conditions extrêmes, augmentant les risques de défaillance. Une équipe formée à l’utilisation de l’outil de gestion de maintenance peut mettre en place une maintenance prédictive, en analysant les données en temps réel pour identifier les signes avant-coureurs de défaillance. Cela permet non seulement de prévenir les pannes, mais aussi de prolonger la durée de vie des équipements.

Sensibilisation aux enjeux de sécurité

Outre la formation technique, la sensibilisation aux enjeux de sécurité est tout aussi cruciale. Les équipes doivent comprendre que l’utilisation d’un logiciel de gestion de maintenance ne se limite pas à la simple planification des interventions. Il s’agit également de garantir la sécurité des opérations et de minimiser les risques industriels. Par exemple, dans une raffinerie de pétrole, une mauvaise gestion des équipements peut avoir des conséquences catastrophiques. Une sensibilisation accrue permet de renforcer la vigilance et de garantir une utilisation optimale du système de maintenance.

Pratiques exemplaires : intégration de la sécurité

Dans le secteur de l’énergie, par exemple, où les risques sont élevés, la sensibilisation aux protocoles de sécurité intégrés au système logiciel de gestion de maintenance est essentielle. En formant les équipes à suivre des procédures strictes et à utiliser les fonctionnalités de sécurité du logiciel, telles que les alertes automatiques et les rapports de conformité, il est possible de réduire significativement les risques d’incidents.

Retour sur investissement

Investir dans la formation et la sensibilisation n’est pas une dépense, mais un investissement. Les entreprises qui adoptent cette approche constatent une amélioration notable de la fiabilité des équipements et une réduction des coûts liés aux arrêts non planifiés. Par exemple, une entreprise de production de ciment ayant formé ses équipes à l’utilisation de son système de gestion de maintenance a pu réduire ses coûts de maintenance de 15% et augmenter la disponibilité de ses équipements de 10%.

En résumé, la formation et la sensibilisation sont des piliers essentiels pour maximiser l’efficacité de votre système de gestion de maintenance dans la gestion des risques industriels. Elles permettent non seulement d’optimiser les performances opérationnelles, mais aussi de garantir la sécurité et la fiabilité de vos équipements.

En conclusion, il est indéniable que la Gestion de Maintenance Assistée par Ordinateur (GMAO) joue un rôle crucial dans la gestion des risques industriels. En adoptant un système de gestion de maintenance, vous pouvez transformer la gestion des risques d’une approche réactive à une stratégie proactive, ce qui permet d’anticiper les pannes, d’optimiser les opérations de maintenance et de garantir la sécurité de vos équipements et de votre personnel. Les exemples concrets et les statistiques présentés montrent clairement que l’intégration d’une GMAO dans vos processus industriels peut significativement améliorer vos performances opérationnelles.

Pour maximiser l’efficacité de votre système de gestion de maintenance, il est essentiel d’investir dans la formation continue et la sensibilisation de vos équipes. En les rendant aptes à utiliser les fonctionnalités avancées de la GMAO, vous pouvez non seulement prolonger la durée de vie de vos équipements, mais aussi réduire les coûts de maintenance et minimiser les risques d’incidents. Adopter une approche proactive et rigoureuse dans la gestion de vos équipements est la clé pour assurer une performance optimale et une sécurité renforcée dans vos opérations industrielles.

Ne laissez pas les risques industriels compromettre vos performances. Agissez dès maintenant pour optimiser la gestion de vos équipements et garantir la sécurité de vos opérations avec une solution de GMAO adaptée à vos besoins.

FAQ sur la GMAO et la gestion des risques industriels

1. Comment la GMAO améliore-t-elle la sécurité des travailleurs dans les environnements industriels ?

La gestion de maintenance assistée par ordinateur améliore la sécurité des travailleurs en permettant une surveillance continue des équipements et en planifiant des interventions préventives. Par exemple, dans une aciérie, l’utilisation d’un outil de gestion de maintenance peut réduire les incidents de sécurité en effectuant des inspections régulières et en intervenant avant que les équipements ne deviennent défectueux. Cela minimise les risques d’accidents et assure un environnement de travail plus sûr.

2. Quels sont les avantages financiers d’un système de gestion de maintenance pour une entreprise industrielle ?

Un système de gestion de maintenance permet de réduire les coûts de maintenance en optimisant les interventions et en évitant les pannes imprévues. Par exemple, une entreprise du secteur pétrolier a constaté une réduction de 25% des temps d’arrêt grâce à une meilleure gestion des interventions et à l’utilisation de la maintenance prédictive. En outre, selon une étude de l’Institute of Asset Management, les entreprises utilisant un tel système ont observé une réduction moyenne de 20% des coûts de maintenance et une augmentation de 15% de la durée de vie des équipements.

3. Comment la GMAO contribue-t-elle à la gestion proactive des risques industriels ?

La GMAO transforme la gestion des risques d’une approche réactive à une stratégie proactive. Grâce à des fonctionnalités avancées telles que la planification préventive, la surveillance en temps réel et l’analyse prédictive, la GMAO aide à identifier les problèmes potentiels avant qu’ils ne deviennent critiques. Par exemple, dans une usine de production chimique, un système de maintenance peut alerter les gestionnaires lorsqu’une pompe montre des signes d’usure, permettant ainsi une intervention rapide et évitant les pannes et les accidents potentiels.

4. Quelles sont les fonctionnalités clés d’un système de gestion de maintenance pour une gestion efficace des risques ?

Les fonctionnalités clés d’un système de gestion de maintenance incluent la planification et l’ordonnancement des tâches de maintenance, la gestion des stocks de pièces détachées, le suivi et l’analyse des performances des équipements, la gestion documentaire et la traçabilité, ainsi que les alertes et notifications en temps réel. Par exemple, la planification efficace des tâches de maintenance permet de réduire les temps d’arrêt imprévus et d’anticiper les besoins en maintenance, diminuant ainsi les risques d’incidents majeurs.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires