Dans le monde industriel, la gestion efficace des équipements joue un rôle crucial dans la performance et la rentabilité des opérations. Chaque machine et chaque outil passe par plusieurs phases tout au long de son cycle de vie, de l’acquisition jusqu’à la mise au rebut. Mais comment s’assurer que chaque étape est optimisée pour maximiser la durée de vie et l’efficacité de vos équipements? La Gestion de Maintenance Assistée par Ordinateur (GMAO) est la clé pour y parvenir.

Dans cet article, nous allons vous guider à travers les différentes phases du cycle de vie des équipements industriels et vous montrer comment une GMAO performante peut simplifier et optimiser chaque étape. Vous découvrirez comment la GMAO peut améliorer l’acquisition et la mise en service, optimiser la maintenance préventive et corrective, gérer les mises à niveau technologiques et anticiper la fin de vie des équipements. Préparez-vous à transformer votre gestion de maintenance avec des solutions innovantes et efficaces.

Comprendre le cycle de vie des équipements industriels

Dans le secteur industriel, la gestion du cycle de vie des équipements est une composante essentielle pour maximiser la performance et la rentabilité des opérations. Le cycle de vie d’un équipement comprend plusieurs phases critiques, allant de son acquisition à sa mise au rebut. Chacune de ces étapes nécessite une gestion efficace pour garantir que les équipements fonctionnent de manière optimale tout au long de leur vie utile.

De l’acquisition à la mise en service

La première phase du cycle de vie des équipements débute avec l’acquisition et la mise en service. Cette étape cruciale implique la sélection des équipements, l’évaluation des fournisseurs et la planification de l’installation. Un système logiciel de gestion de maintenance peut jouer un rôle déterminant en facilitant la gestion des commandes, la planification des ressources et la coordination des travaux d’installation. Par exemple, une solution logicielle peut automatiser les processus de commande, de suivi des livraisons et de mise en service, réduisant ainsi les délais et les coûts associés.

Maintenance préventive et corrective

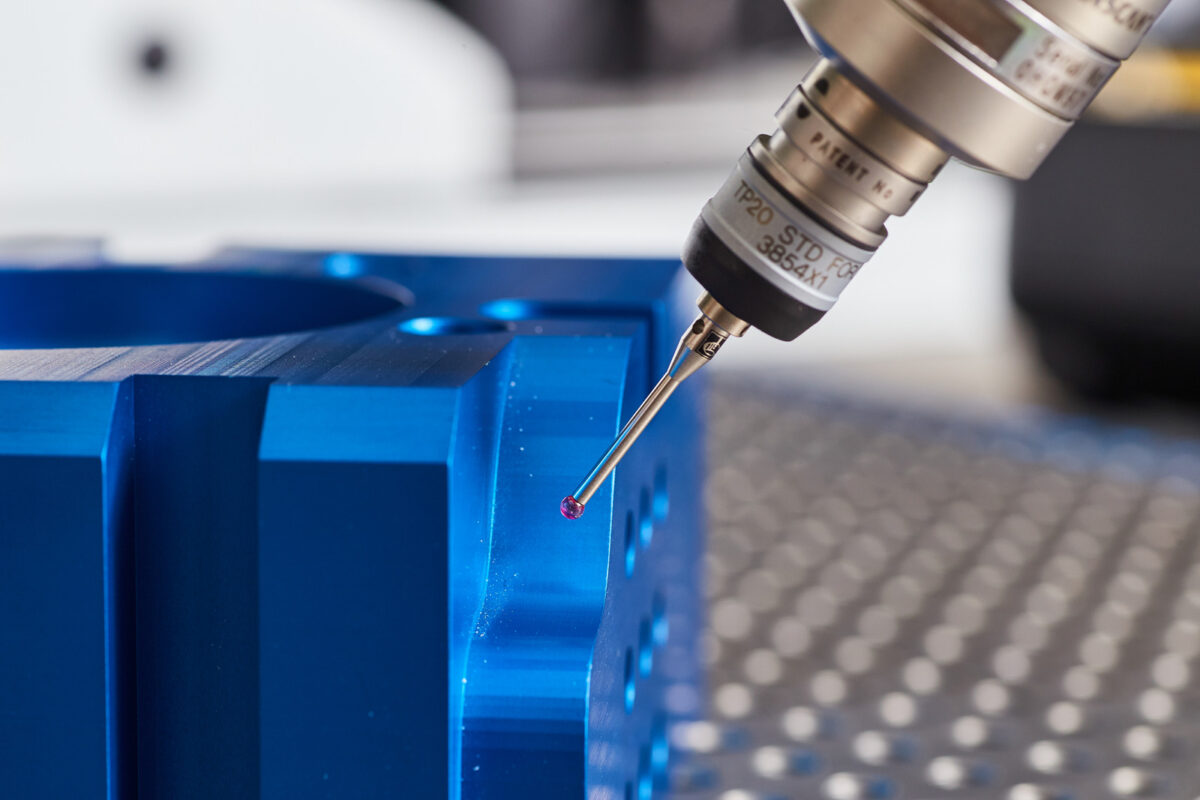

Une fois les équipements en service, leur performance dépend largement de la maintenance préventive et corrective. Un outil de gestion de maintenance permet de planifier et d’exécuter des interventions régulières pour éviter les pannes imprévues. En utilisant des données historiques et des analyses prédictives, un système de maintenance peut identifier les signes avant-coureurs de défaillances potentielles et déclencher des actions correctives avant que des problèmes majeurs ne surviennent. Cela permet d’augmenter la fiabilité des équipements et de prolonger leur durée de vie.

Modernisation et mises à niveau

Au fil du temps, les équipements industriels peuvent nécessiter des mises à niveau technologiques ou des modernisations pour rester compétitifs. Un système de gestion performant facilite la planification et la gestion de ces mises à niveau, en tenant compte des contraintes de production et des budgets alloués. Par exemple, un logiciel de gestion de maintenance peut suivre l’état des équipements, planifier les interventions de modernisation et s’assurer que les travaux sont effectués dans les délais impartis, minimisant ainsi les interruptions de production.

Comment la GMAO simplifie l’acquisition et la mise en service des équipements

Optimisation du processus d’achat

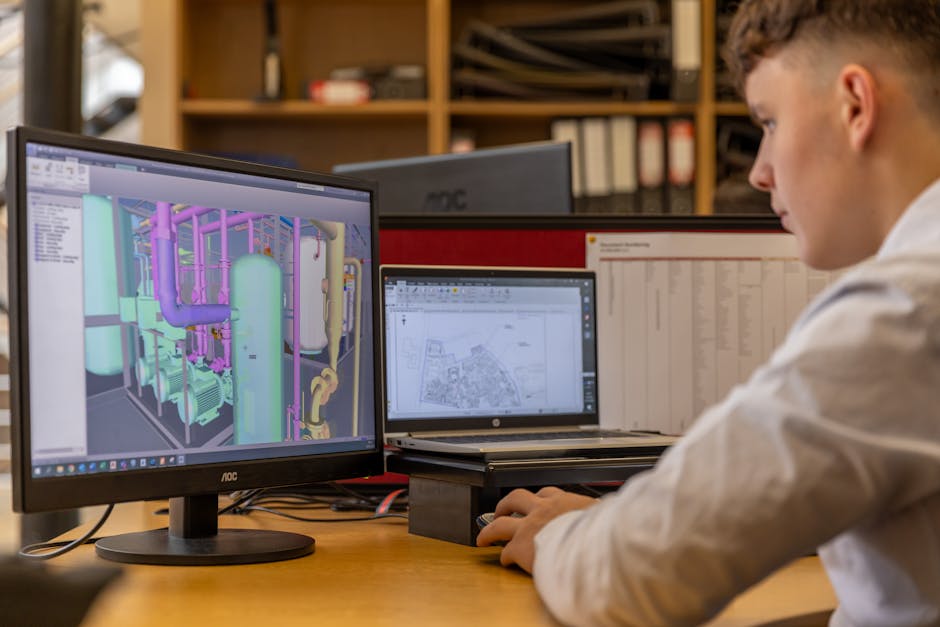

L’acquisition de nouveaux équipements industriels est une étape cruciale qui peut déterminer la performance future de votre activité. Un système de gestion de maintenance assistée par ordinateur permet de centraliser toutes les informations nécessaires pour effectuer des choix éclairés. Grâce à des fonctionnalités avancées, le logiciel de gestion de maintenance peut comparer différents fournisseurs, analyser les coûts et la performance des équipements proposés, et même prévoir les besoins futurs en fonction des données historiques.

Exemple concret : Imaginez que votre usine envisage l’achat de nouvelles machines-outils. L’outil de gestion vous permet de consulter les historiques de pannes des modèles déjà utilisés, d’analyser les coûts de maintenance et de comparer les performances. Cela vous donne une vision claire et objective pour choisir l’équipement le plus adapté à vos besoins.

Planification et coordination de l’installation

La mise en service des nouveaux équipements nécessite une coordination minutieuse pour éviter les interruptions de production. Une solution logicielle de gestion de maintenance permet de planifier chaque étape de l’installation, d’assigner les tâches aux techniciens concernés et de suivre en temps réel l’avancement des travaux.

Avantage clé : En utilisant un système de maintenance, vous pouvez créer un calendrier détaillé des interventions, définir des alertes pour les tâches critiques et garantir que tous les composants nécessaires sont disponibles à temps. Cela permet d’éviter les retards et d’assurer une mise en service rapide et efficace.

Suivi et documentation

Une fois les équipements installés, il est essentiel de disposer d’une documentation complète et à jour pour assurer une maintenance optimale. Le logiciel de gestion de maintenance stocke toutes les informations relatives à l’installation, y compris les manuels d’utilisation, les certificats de conformité et les rapports d’inspection.

Impact pratique : Lorsqu’un technicien doit intervenir sur un équipement nouvellement installé, il peut accéder instantanément à toutes les informations nécessaires via l’outil de maintenance. Cela réduit le temps de diagnostic et augmente l’efficacité des interventions.

En résumé, une solution logicielle de gestion de maintenance simplifie non seulement l’acquisition et la mise en service des équipements, mais elle assure également une transition en douceur vers leur utilisation opérationnelle, maximisant ainsi la performance industrielle dès le départ.

Optimiser la maintenance préventive et corrective avec une GMAO performante

Améliorer la planification de la maintenance préventive

L’utilisation d’un système logiciel de gestion de maintenance permet une planification précise et rigoureuse des interventions préventives. En intégrant des calendriers d’entretien automatisés, vous pouvez programmer des inspections régulières et des opérations de maintenance avant que les équipements ne montrent des signes de défaillance. Cela réduit les risques de pannes imprévues et augmente la disponibilité des machines.

Réduction des temps d’arrêt grâce à une maintenance corrective efficace

Quand une panne survient, un outil de gestion de maintenance performant permet de réagir rapidement. Grâce à des fonctionnalités comme la gestion des ordres de travail et le suivi en temps réel des interventions, les équipes de maintenance peuvent diagnostiquer et réparer les problèmes plus efficacement. Cela réduit les temps d’arrêt et minimise l’impact sur la production.

Exemples concrets d’utilisation dans l’industrie

Dans une usine de fabrication de pièces automobiles, un système de gestion de maintenance a permis de réduire les pannes de 30 % en un an. En automatisant la planification des entretiens et en optimisant la gestion des pièces de rechange, l’usine a pu maintenir ses machines en parfait état de fonctionnement, améliorant ainsi la qualité de sa production et réduisant les coûts liés aux interruptions.

Optimisation des ressources et des coûts

Une solution logicielle de gestion de maintenance aide également à mieux gérer les ressources humaines et matérielles. En suivant les historiques de maintenance et en analysant les données collectées, il est possible d’identifier les équipements les plus coûteux en termes de maintenance et de prendre des mesures pour optimiser leur utilisation. Cela se traduit par des économies significatives et une meilleure allocation des ressources.

Amélioration continue grâce à la GMAO

En collectant et en analysant des données précises sur les interventions de maintenance, un système de maintenance permet une amélioration continue des processus. Les entreprises peuvent identifier les tendances, anticiper les problèmes récurrents et ajuster leurs stratégies de maintenance en conséquence. Cette approche proactive permet de maintenir un haut niveau de performance opérationnelle et d’atteindre des objectifs de production ambitieux.

En conclusion, l’adoption d’un outil de gestion de maintenance performant est indispensable pour optimiser la maintenance préventive et corrective. Il permet non seulement de prolonger la durée de vie des équipements, mais aussi de réduire les coûts d’entretien et d’améliorer l’efficacité opérationnelle.

Gérer les phases de modernisation et de mise à niveau des équipements

Dans le contexte industriel, les équipements doivent constamment évoluer pour rester compétitifs et répondre aux exigences croissantes du marché. La modernisation et la mise à niveau des équipements sont des étapes cruciales pour maintenir la performance et la productivité de vos installations. Voici comment un système logiciel de gestion de maintenance peut faciliter ces processus.

Planification et suivi des projets de modernisation

Un outil de gestion de maintenance permet de planifier et de suivre les projets de modernisation de manière détaillée. En intégrant des fonctionnalités de gestion de projet, votre solution logicielle vous aide à établir des calendriers précis, allouer des ressources et suivre les progrès en temps réel. Par exemple, la mise à jour d’une chaîne de production peut être planifiée en plusieurs phases, avec des échéances claires et des responsabilités définies pour chaque étape.

Optimisation des coûts et des ressources

La modernisation des équipements peut représenter un investissement significatif. Grâce à un système de gestion de maintenance, vous pouvez optimiser les coûts en identifiant les équipements qui nécessitent une mise à niveau prioritaire et en planifiant les interventions de manière à minimiser les interruptions de production. Les données historiques sur les performances des équipements permettent également de justifier les investissements en modernisation, en montrant les gains de productivité attendus.

Documentation et conformité réglementaire

Lors de la modernisation d’équipements, il est essentiel de maintenir une documentation précise pour garantir la conformité aux normes industrielles et réglementaires. Un logiciel de gestion de maintenance centralise toutes les informations pertinentes, telles que les manuels d’utilisation, les certificats de conformité et les rapports d’audit. Ainsi, vous pouvez facilement accéder à la documentation nécessaire pour les inspections et les audits, assurant ainsi la conformité de vos installations.

Formation et transfert de compétences

La modernisation des équipements peut également nécessiter une mise à jour des compétences de votre personnel. Un outil de gestion de maintenance peut inclure des modules de formation et de gestion des compétences, facilitant le transfert de connaissances et la formation continue de vos équipes. Par exemple, la mise en place de nouveaux systèmes automatisés peut être accompagnée de formations spécifiques pour les opérateurs, assurant une transition en douceur et une utilisation optimale des nouveaux équipements.

En intégrant ces fonctionnalités, une solution logicielle de gestion de maintenance devient un allié indispensable pour la modernisation et la mise à niveau de vos équipements industriels, garantissant ainsi une performance optimale et une compétitivité accrue.

Anticiper la fin de vie et la mise au rebut des équipements avec la GMAO

La gestion de la fin de vie des équipements industriels est une étape cruciale qui nécessite une planification minutieuse et une exécution rigoureuse. Un système logiciel de gestion de maintenance performant joue un rôle clé dans cette phase en permettant d’anticiper et de gérer efficacement la mise au rebut des équipements.

Planification proactive de la fin de vie des équipements

Grâce à un outil de maintenance, vous pouvez suivre l’état de vos équipements et prévoir leur fin de vie bien à l’avance. Les solutions logicielles offrent des fonctionnalités de suivi de cycle de vie des actifs, permettant de collecter et d’analyser des données sur la performance, l’usure et les coûts de maintenance. En disposant de ces informations, vous pouvez planifier le remplacement des équipements avant qu’ils ne deviennent obsolètes ou trop coûteux à entretenir.

Minimiser les impacts financiers

Une gestion proactive de la mise au rebut des équipements permet de minimiser les impacts financiers en évitant les coûts imprévus liés aux pannes soudaines. En utilisant un système de gestion de maintenance, vous pouvez établir des budgets précis pour l’acquisition de nouveaux équipements et planifier les dépenses de manière plus efficace. De plus, la revente ou le recyclage des équipements en fin de vie peut générer des revenus supplémentaires, réduisant ainsi le coût total de possession.

Réduire les impacts environnementaux

Le respect des réglementations environnementales est un autre aspect crucial de la gestion de la fin de vie des équipements. Les solutions de gestion de maintenance permettent de suivre les procédures de mise au rebut de manière conforme aux normes environnementales. En planifiant le recyclage ou la réutilisation des composants, vous pouvez réduire l’empreinte écologique de votre entreprise. Par exemple, certaines industries lourdes utilisent des logiciels de gestion de maintenance pour suivre et documenter le processus de démantèlement des équipements, garantissant ainsi une gestion responsable des déchets industriels.

Exemples concrets d’utilisation

Prenons l’exemple d’une usine de production chimique qui utilise un système de gestion pour surveiller l’état de ses réacteurs. Grâce à l’analyse des données collectées, l’usine peut prévoir le moment optimal pour remplacer les réacteurs avant qu’ils ne tombent en panne, évitant ainsi des interruptions coûteuses de la production. De plus, en planifiant la mise au rebut de manière proactive, l’usine peut recycler certains composants, réduisant ainsi les coûts de remplacement et l’impact environnemental.

Conclusion

La gestion du cycle de vie des équipements industriels est une démarche stratégique indispensable pour toute entreprise souhaitant maximiser ses performances opérationnelles et optimiser ses coûts. De l’acquisition à la mise au rebut, chaque phase du cycle de vie des équipements peut être grandement améliorée grâce à une solution logicielle de gestion de maintenance. En adoptant un système performant de GMAO, vous pouvez non seulement prolonger la durée de vie de vos équipements, mais aussi réduire les temps d’arrêt, améliorer la planification des interventions et garantir une modernisation continue de vos installations.

En intégrant une GMAO dans vos processus, vous aurez la capacité de transformer vos défis de maintenance en opportunités d’amélioration continue. Ne laissez pas les problèmes de maintenance compromettre la performance de vos opérations industrielles. Prenez dès aujourd’hui des mesures concrètes pour optimiser la gestion de vos équipements et garantir une performance industrielle de haut niveau.

Explorez les avantages d’une gestion de maintenance assistée par ordinateur et voyez comment elle peut révolutionner vos opérations. Adoptez une approche proactive et rigoureuse pour gérer le cycle de vie de vos équipements et maintenez votre compétitivité dans un marché en constante évolution.

FAQ sur le cycle de vie des équipements industriels et la GMAO

1. Comment la GMAO peut-elle améliorer la gestion du cycle de vie des équipements industriels ?

Une solution de gestion de maintenance assistée par ordinateur permet de suivre et d’optimiser chaque phase du cycle de vie des équipements, de l’acquisition à la mise au rebut. En centralisant les données de maintenance, elle facilite la planification des interventions, l’évaluation des performances et la prise de décisions stratégiques. Par exemple, en fournissant des analyses prédictives, le système peut anticiper les pannes potentielles et programmer des actions correctives avant qu’elles n’affectent la production.

2. Quels sont les avantages d’utiliser une GMAO pour la maintenance préventive et corrective ?

Une GMAO performante permet de planifier des interventions de maintenance préventive de manière précise, réduisant ainsi les risques de pannes imprévues. Pour la maintenance corrective, elle offre des outils de diagnostic rapide et de gestion des ordres de travail, ce qui permet de réduire les temps d’arrêt et d’améliorer l’efficacité des réparations. Par exemple, une usine utilisant une GMAO a pu réduire ses pannes de 30 % en un an grâce à une meilleure planification et gestion des interventions.

3. Comment une GMAO aide-t-elle à moderniser et mettre à niveau les équipements industriels ?

La solution logicielle de gestion de maintenance facilite la planification et la gestion des projets de modernisation en intégrant des fonctionnalités de gestion de projet. Elle permet de suivre l’état des équipements, de planifier les interventions de mise à niveau et de s’assurer que les travaux sont effectués selon les délais impartis. Cela minimise les interruptions de production et optimise les coûts. Par exemple, la modernisation d’une chaîne de production peut être planifiée en plusieurs phases avec des échéances claires et des responsabilités définies.

4. En quoi une GMAO est-elle essentielle pour la mise au rebut des équipements en fin de vie ?

Une GMAO performante permet une gestion proactive de la fin de vie des équipements en suivant leur état et en anticipant leur remplacement avant qu’ils ne deviennent obsolètes ou trop coûteux à entretenir. Elle aide également à optimiser les coûts en planifiant le recyclage ou la revente des composants, réduisant ainsi l’impact financier et environnemental. Par exemple, une usine de production chimique peut utiliser une GMAO pour planifier le remplacement de réacteurs avant qu’ils ne tombent en panne, évitant des interruptions coûteuses de la production et respectant les normes environnementales.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires