Bienvenue dans l’ère de l’industrie 4.0, où la digitalisation transforme les processus industriels de manière inédite. Vous cherchez à optimiser votre gestion de maintenance tout en réduisant les coûts et en améliorant la productivité ? La solution réside dans l’intégration de la GMAO (Gestion de Maintenance Assistée par Ordinateur) dans ce nouvel environnement technologique. Cet article vous guidera à travers les concepts clés de l’industrie 4.0, dévoilera les avantages de la GMAO, et explorera les technologies innovantes qui révolutionnent la maintenance industrielle. Prêt à découvrir comment la GMAO peut propulser vos opérations vers de nouveaux sommets ? Lisez la suite pour tout savoir !

Comprendre la GMAO dans le contexte de l’industrie 4.0

Exploration des concepts clés de l’industrie 4.0

L’industrie 4.0, également connue sous le nom de quatrième révolution industrielle, se caractérise par l’intégration des technologies de pointe telles que l’Internet des objets (IoT), l’intelligence artificielle (IA) et l’analyse de données avancée dans les processus de production. Cette transformation numérique vise à rendre les usines plus intelligentes, plus efficaces et plus flexibles. Les systèmes interconnectés permettent une gestion en temps réel des opérations, améliorant ainsi la prise de décision et la réactivité face aux imprévus.

Comment la GMAO s’intègre-t-elle dans cette nouvelle ère industrielle?

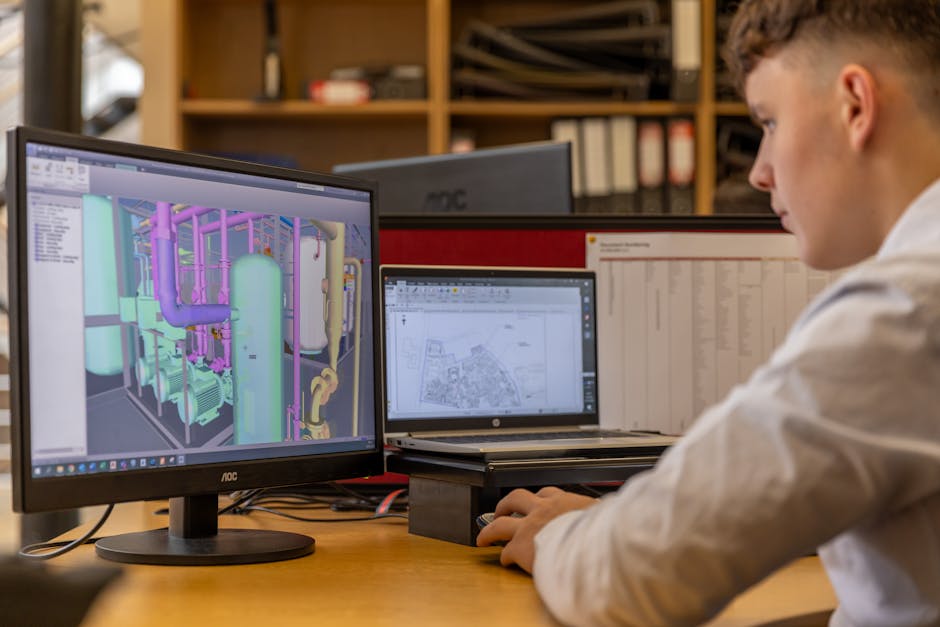

Dans le cadre de l’industrie 4.0, les solutions de gestion de maintenance assistée par ordinateur jouent un rôle crucial. Elles permettent de centraliser et d’automatiser la gestion des équipements, des interventions de maintenance et des stocks de pièces de rechange. Un outil de gestion moderne s’intègre parfaitement avec les autres technologies de l’industrie 4.0, comme les capteurs IoT, pour collecter et analyser des données en temps réel sur l’état des machines.

Par exemple, grâce à l’IoT, un système logiciel peut recevoir des alertes instantanées lorsqu’un équipement montre des signes de défaillance imminente. Cela permet des interventions proactives, évitant ainsi les arrêts de production imprévus. De plus, l’analyse prédictive, rendue possible par l’IA, aide à anticiper les besoins de maintenance avant qu’une panne ne survienne, optimisant ainsi la disponibilité et la durée de vie des actifs industriels.

En intégrant ces technologies, un système de maintenance devient un levier puissant pour améliorer la performance opérationnelle, réduire les coûts et augmenter l’efficacité globale des opérations industrielles. Vos équipements sont ainsi constamment surveillés et maintenus dans des conditions optimales, ce qui est essentiel dans un environnement de production moderne et compétitif.

En conclusion, la GMAO dans le contexte de l’industrie 4.0 n’est pas seulement un outil de gestion, mais un élément central de la stratégie industrielle moderne. Elle permet de tirer pleinement parti des technologies avancées pour une maintenance plus intelligente et plus efficace.

Les avantages de la GMAO pour l’industrie 4.0

Amélioration de l’efficacité opérationnelle

L’intégration d’un système de gestion de maintenance dans le cadre de l’industrie 4.0 apporte une multitude d’avantages, notamment en termes d’efficacité opérationnelle. Grâce aux données en temps réel et aux analyses prédictives, les opérateurs peuvent anticiper les pannes et intervenir avant qu’elles ne se produisent. Par exemple, dans une usine de production automobile, un logiciel de gestion de maintenance peut surveiller en continu l’état des équipements, permettant ainsi de planifier les interventions de maintenance pendant les périodes de faible activité, minimisant ainsi les interruptions de production.

Réduction des coûts de maintenance et d’exploitation

Un autre avantage clé des solutions logicielles de gestion de maintenance est la réduction significative des coûts de maintenance et d’exploitation. En optimisant les calendriers de maintenance et en réduisant les interventions imprévues, les entreprises peuvent réaliser des économies substantielles. Prenons l’exemple d’une raffinerie pétrolière : en utilisant un outil de gestion de maintenance, la raffinerie peut diminuer les coûts liés aux arrêts non planifiés, aux réparations d’urgence et à la consommation excessive de pièces de rechange. De plus, l’utilisation d’un système logiciel permet de prolonger la durée de vie des équipements en assurant une maintenance régulière et adaptée, ce qui contribue également à réduire les coûts à long terme.

Ces avantages ne se limitent pas à la simple réduction des coûts et à l’amélioration de l’efficacité. Ils jouent également un rôle crucial dans la compétitivité de l’entreprise en lui permettant de se concentrer sur son cœur de métier tout en garantissant une production de haute qualité.

L’impact de la GMAO sur la productivité et la qualité

Optimisation des processus de maintenance

L’intégration d’un système de gestion de maintenance dans votre environnement industriel permet une optimisation significative des processus de maintenance. En centralisant toutes les informations relatives à vos équipements, cet outil de gestion facilite la planification et la priorisation des tâches de maintenance. Par exemple, grâce à une solution logicielle performante, vous pouvez programmer des interventions préventives de manière précise, en fonction des données réelles d’utilisation de vos machines. Cela permet non seulement d’anticiper les pannes mais aussi de minimiser les temps d’arrêt non planifiés.

De plus, un système de maintenance permet de collecter et d’analyser en temps réel des données cruciales sur l’état de vos équipements. Cette capacité d’analyse approfondie aide à identifier les tendances et les anomalies avant qu’elles ne deviennent des problèmes majeurs. Ainsi, vous pouvez prendre des décisions éclairées pour améliorer continuellement vos processus de maintenance et garantir une disponibilité maximale de vos installations industrielles.

Garantir la qualité et la fiabilité des équipements industriels

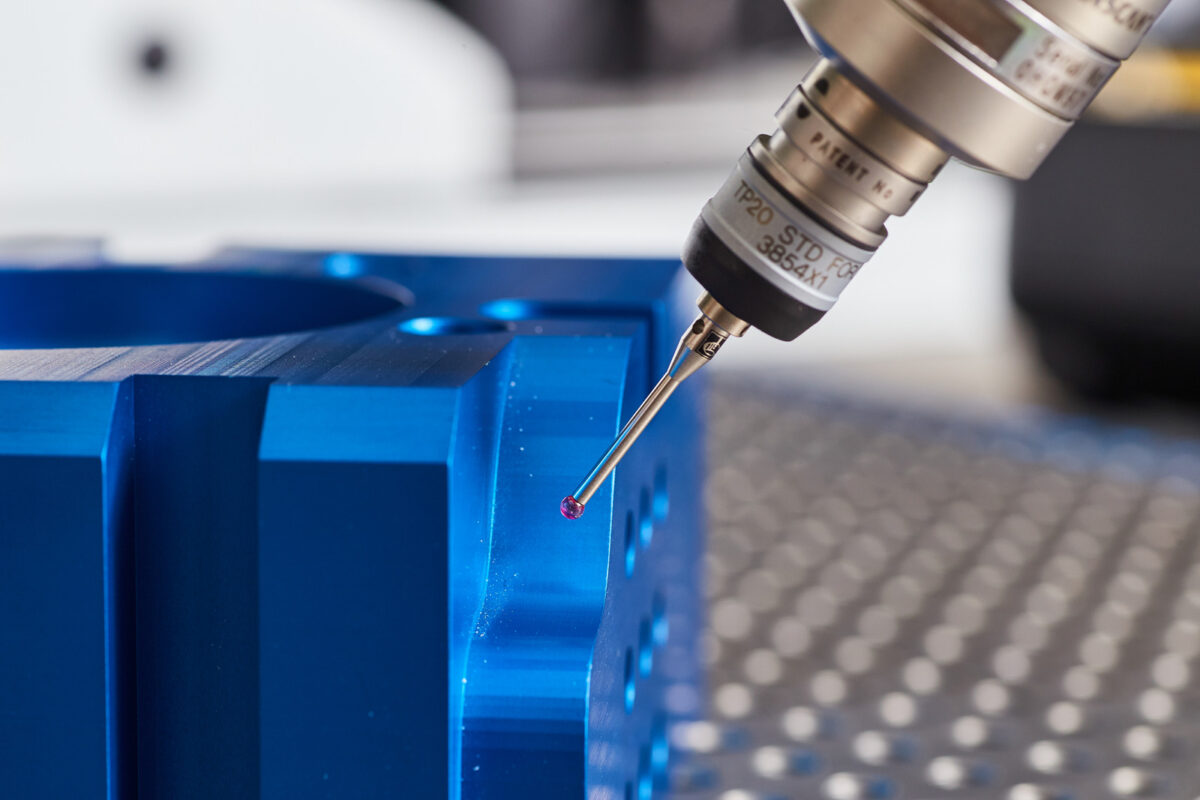

Un autre avantage clé de l’outil de gestion de maintenance est son impact direct sur la qualité et la fiabilité des équipements industriels. En assurant un suivi rigoureux et une maintenance régulière, vous pouvez prolonger la durée de vie de vos machines et réduire les risques de défaillances. Par exemple, dans une usine de production, l’utilisation d’un logiciel de gestion de maintenance permet de suivre précisément les cycles de vie des composants critiques et de planifier leur remplacement avant qu’ils ne causent des interruptions coûteuses.

Par ailleurs, une solution logicielle intégrée permet de maintenir un historique détaillé de toutes les interventions de maintenance effectuées. Cet historique est un atout précieux pour garantir la traçabilité et la conformité aux normes industrielles. En cas d’audit ou de contrôle qualité, vous pouvez facilement démontrer que toutes les actions correctives et préventives ont été réalisées conformément aux exigences réglementaires.

En résumé, l’adoption d’un système de gestion de maintenance dans le cadre de l’industrie 4.0 améliore non seulement la productivité en optimisant les processus de maintenance, mais elle assure également une qualité et une fiabilité accrues de vos équipements industriels. Cela se traduit par une performance opérationnelle améliorée et une réduction des coûts liés aux pannes et aux arrêts de production.

Les technologies de l’industrie 4.0 au service de la GMAO

L’Internet des objets (IoT) et ses applications en GMAO

L’Internet des objets (IoT) a révolutionné la manière dont les industries gèrent leurs opérations de maintenance. En intégrant des capteurs intelligents à vos équipements, vous pouvez collecter une quantité massive de données en temps réel. Ces données sont ensuite transmises à votre outil de gestion, permettant une surveillance continue des performances de vos machines. Par exemple, dans une usine de production de composants électroniques, des capteurs peuvent détecter des variations de température ou de vibration, signalant ainsi des anomalies avant qu’elles ne provoquent des pannes coûteuses. Cette surveillance proactive permet non seulement d’optimiser la durée de vie des équipements mais aussi de réduire les interruptions imprévues.

Utilisation de l’intelligence artificielle pour la maintenance prédictive

L’intelligence artificielle (IA) joue un rôle crucial dans l’évolution des systèmes de maintenance. Grâce à des algorithmes de machine learning, votre logiciel de gestion de maintenance peut analyser les données historiques et en temps réel pour prédire les défaillances potentielles. Imaginons une chaîne de production automobile où chaque minute d’arrêt coûte des milliers d’euros. En utilisant l’IA, le système peut anticiper une usure anormale sur une ligne de production et planifier une intervention avant qu’un problème majeur ne survienne. Cela permet de réduire les coûts de maintenance et d’améliorer la disponibilité des équipements, garantissant ainsi une productivité optimale.

En intégrant ces technologies de pointe, votre solution logicielle de gestion de maintenance devient un outil indispensable pour naviguer dans l’ère de l’industrie 4.0. Elle transforme la manière dont vous gérez vos opérations, vous offrant une vision claire et précise de l’état de vos équipements et vous permettant de prendre des décisions éclairées.

Les défis de l’implémentation de la GMAO dans l’industrie 4.0

Les obstacles courants et comment les surmonter

L’intégration d’une solution logicielle de gestion de maintenance dans le cadre de l’industrie 4.0 présente plusieurs défis. L’un des obstacles majeurs est la résistance au changement. Les équipes de maintenance habituées aux méthodes traditionnelles peuvent être réticentes à adopter de nouvelles technologies. Pour surmonter ce défi, il est crucial de mettre en place un programme de formation complet, permettant à vos équipes de se familiariser avec le nouveau système et de comprendre ses bénéfices.

Un autre défi courant est l’intégration des systèmes existants. Les entreprises industrielles disposent souvent de multiples systèmes logiciels, et l’intégration de ces systèmes avec un nouvel outil de gestion peut être complexe. Une solution efficace est de choisir une GMAO qui offre des API robustes et des capacités d’intégration flexibles, permettant une communication fluide entre les différents systèmes.

Les meilleures pratiques pour une transition réussie vers la GMAO 4.0

Pour réussir la transition vers une solution de gestion de maintenance moderne, il est essentiel de suivre certaines meilleures pratiques. Premièrement, impliquer toutes les parties prenantes dès le début du projet est crucial. Cela inclut les équipes de maintenance, les responsables IT et la direction. Leur implication assure que les besoins de chacun sont pris en compte et que le projet reçoit le soutien nécessaire.

Ensuite, il est recommandé de procéder par étapes. Commencez par un déploiement pilote dans une section limitée de votre entreprise pour tester et ajuster le système avant de l’étendre à l’ensemble de l’organisation. Cette approche permet de minimiser les risques et d’identifier les éventuels problèmes avant qu’ils n’affectent l’ensemble de vos opérations.

Enfin, assurez-vous de mesurer les performances de votre système de gestion de maintenance. Utilisez des indicateurs clés de performance (KPI) pour évaluer l’efficacité du logiciel et son impact sur vos processus de maintenance. Des KPI tels que le temps moyen entre les pannes (MTBF) et le temps moyen de réparation (MTTR) peuvent fournir des insights précieux sur l’amélioration de la fiabilité de vos équipements.

L’implémentation d’un outil de gestion de maintenance dans le contexte de l’industrie 4.0 est un processus complexe, mais en suivant ces meilleures pratiques, vous pouvez transformer ce défi en une opportunité de croissance et d’amélioration continue pour votre entreprise.

Conclusion

En conclusion, l’intégration d’une solution de gestion de maintenance assistée par ordinateur (GMAO) dans le cadre de l’industrie 4.0 représente un véritable levier pour optimiser vos opérations industrielles. En tirant parti des technologies avancées telles que l’Internet des objets (IoT) et l’intelligence artificielle (IA), votre système de gestion de maintenance devient non seulement plus intelligent, mais aussi plus efficace et proactif.

Les avantages sont multiples : amélioration de l’efficacité opérationnelle, réduction des coûts de maintenance et d’exploitation, et optimisation des processus de maintenance. En adoptant une solution logicielle moderne, vous pouvez garantir la qualité et la fiabilité de vos équipements industriels, tout en minimisant les interruptions de production.

N’attendez pas pour transformer votre gestion de maintenance. En intégrant une GMAO adaptée à l’ère de l’industrie 4.0, vous pouvez non seulement résoudre les défis actuels mais aussi anticiper les besoins futurs de votre entreprise. Maximisez la performance de vos équipements et assurez une production continue et de haute qualité. Investissez dès maintenant dans une solution de gestion de maintenance moderne pour rester compétitif dans un environnement industriel en constante évolution.

FAQ sur la GMAO dans le contexte de l’industrie 4.0

Quels sont les principaux avantages d’une solution de gestion de maintenance pour une usine de production automobile ?

Dans une usine de production automobile, une solution de gestion de maintenance permet de surveiller en continu l’état des équipements, d’anticiper les pannes et de planifier les interventions pendant les périodes de faible activité. Cela minimise les interruptions de production, optimise la durée de vie des machines et réduit les coûts de maintenance imprévus. De plus, l’intégration avec des capteurs IoT permet une collecte de données en temps réel, améliorant ainsi la prise de décision.

Comment l’intelligence artificielle peut-elle améliorer la maintenance prédictive dans une raffinerie pétrolière ?

L’intelligence artificielle (IA) utilise des algorithmes de machine learning pour analyser les données historiques et en temps réel des équipements. Dans une raffinerie pétrolière, cela permet de prédire les défaillances potentielles et de planifier des interventions avant qu’un problème majeur ne survienne. Cette approche réduit les coûts liés aux arrêts non planifiés et aux réparations d’urgence, tout en prolongeant la durée de vie des équipements critiques.

Quels sont les défis courants lors de l’implémentation d’un système de gestion de maintenance dans une industrie lourde ?

Les défis courants incluent la résistance au changement des équipes de maintenance habituées aux méthodes traditionnelles, et l’intégration des systèmes existants avec le nouveau logiciel. Pour surmonter ces obstacles, il est essentiel de mettre en place un programme de formation complet et de choisir une solution avec des API robustes pour une intégration fluide. De plus, impliquer toutes les parties prenantes dès le début du projet facilite l’adoption du nouveau système.

Comment une solution de gestion de maintenance assistée par ordinateur (GMAO) contribue-t-elle à la qualité et à la fiabilité des équipements industriels ?

Une solution de gestion de maintenance assure un suivi rigoureux et une maintenance régulière des équipements, prolongeant leur durée de vie et réduisant les risques de défaillances. Elle permet également de maintenir un historique détaillé de toutes les interventions, garantissant la traçabilité et la conformité aux normes industrielles. En cas d’audit, cet historique démontre que toutes les actions correctives et préventives ont été réalisées conformément aux exigences réglementaires, assurant ainsi une production de haute qualité.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires