La gestion de la maintenance est un enjeu crucial pour toute industrie cherchant à optimiser ses opérations et à réduire ses coûts. Avez-vous déjà entendu parler de la maintenance conditionnelle ? Cette approche révolutionnaire, intégrée dans les solutions de gestion de maintenance assistée par ordinateur (GMAO), permet de surveiller en temps réel l’état de vos équipements et d’intervenir de manière préventive. Imaginez pouvoir anticiper les pannes avant qu’elles ne surviennent, tout en optimisant l’utilisation de vos ressources. Dans cet article, nous allons explorer les différentes facettes de la maintenance conditionnelle et comment elle peut transformer votre gestion de maintenance.

Comprendre la maintenance conditionnelle : une révolution dans la GMAO

Dans le domaine industriel, la gestion efficace des équipements est cruciale pour garantir une production continue et de haute qualité. C’est ici qu’intervient la maintenance conditionnelle, une approche innovante qui transforme la manière dont les entreprises gèrent leurs actifs. Contrairement à la maintenance préventive traditionnelle, qui repose sur des intervalles de temps fixes, la maintenance conditionnelle se base sur l’état réel des équipements pour déterminer quand une intervention est nécessaire.

Qu’est-ce que la maintenance conditionnelle ?

La maintenance conditionnelle utilise des données en temps réel recueillies par des capteurs pour surveiller les performances des machines. Ces informations sont ensuite analysées par un système logiciel pour identifier les signes de défaillance potentielle avant qu’elles ne surviennent. Par exemple, dans une usine de fabrication, des capteurs peuvent surveiller la température, les vibrations et le bruit des machines pour détecter toute anomalie.

Pourquoi adopter la maintenance conditionnelle ?

L’adoption de cette approche dans votre système de gestion présente plusieurs avantages. Elle permet non seulement de prévoir les pannes avant qu’elles ne se produisent, mais aussi de réduire les temps d’arrêt non planifiés et d’optimiser l’utilisation des ressources. En conséquence, vos équipements fonctionnent à des niveaux de performance optimaux, ce qui améliore la productivité globale de votre entreprise.

En intégrant la maintenance conditionnelle dans votre outil de gestion, vous pouvez également prolonger la durée de vie de vos équipements. En détectant et en traitant les problèmes dès leur apparition, vous évitez les réparations coûteuses et les remplacements prématurés. Cela se traduit par des économies substantielles et une meilleure allocation des ressources financières.

Exemples concrets d’utilisation

Dans les industries lourdes, telles que la métallurgie ou la pétrochimie, les équipements sont soumis à des conditions de fonctionnement extrêmes. Par exemple, un compresseur dans une raffinerie peut être équipé de capteurs pour surveiller la pression et les vibrations. Un système de maintenance peut alors analyser ces données pour anticiper une usure excessive ou une défaillance imminente. Cela permet de planifier une intervention ciblée avant que la machine ne tombe en panne, minimisant ainsi les interruptions de production.

En conclusion, la maintenance conditionnelle représente une avancée majeure pour les entreprises industrielles cherchant à améliorer leurs performances opérationnelles. En utilisant un logiciel de gestion de maintenance pour surveiller et analyser les données en temps réel, vous pouvez prendre des décisions éclairées, réduire les coûts et maximiser l’efficacité de vos opérations.

Comment fonctionne la maintenance conditionnelle en milieu industriel ?

La maintenance conditionnelle repose sur une approche proactive, basée sur l’état réel des équipements plutôt que sur des intervalles de temps prédéfinis. Cette méthode s’appuie sur l’utilisation de capteurs intelligents et de systèmes de surveillance en temps réel pour collecter des données précises sur les performances des machines. L’objectif est de détecter les signes avant-coureurs de défaillances potentielles et d’intervenir avant qu’un problème majeur ne survienne.

Surveillance en temps réel et analyse des données

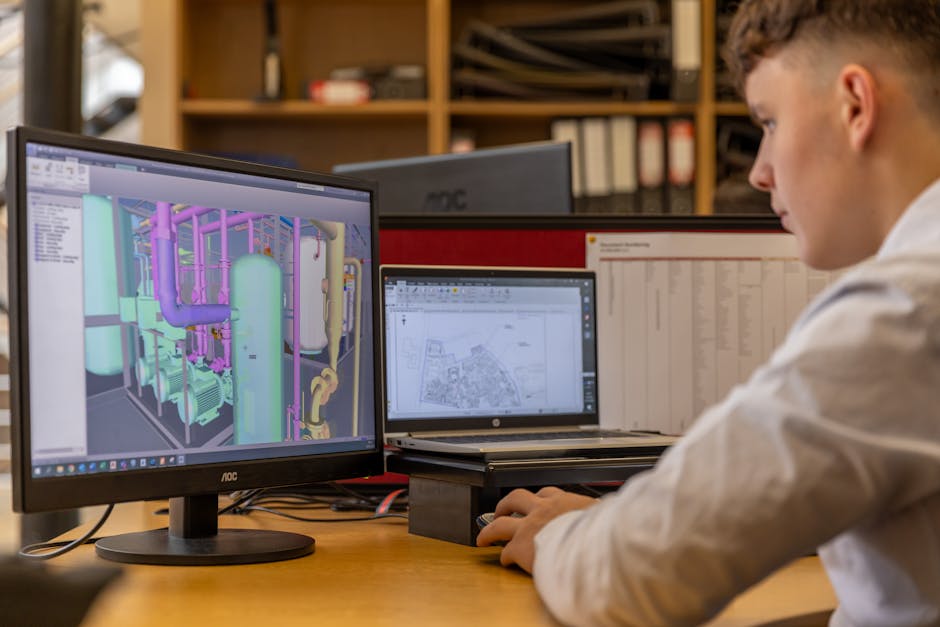

Dans un environnement industriel, la maintenance conditionnelle utilise des capteurs intégrés aux équipements pour mesurer divers paramètres tels que la température, la vibration, la pression, et plus encore. Les données recueillies sont ensuite transmises à un système logiciel de gestion de maintenance, où elles sont analysées en temps réel. Par exemple, dans une usine de fabrication de pièces automobiles, des capteurs peuvent surveiller les niveaux de vibration des machines pour détecter des anomalies qui pourraient indiquer une usure prématurée des roulements.

Prédiction des pannes et planification des interventions

Grâce à l’analyse avancée des données, le système de maintenance peut identifier des tendances et des modèles qui précèdent les défaillances. Cela permet de prédire avec précision quand une intervention est nécessaire, optimisant ainsi les délais de maintenance. Par exemple, dans une aciérie, un outil de gestion peut prévoir la nécessité de remplacer un composant critique avant qu’il ne provoque une interruption de la production, minimisant ainsi les temps d’arrêt imprévus.

Intégration avec les systèmes de gestion de production

La maintenance conditionnelle ne fonctionne pas en vase clos. Elle est souvent intégrée aux systèmes de gestion de production pour assurer une coordination fluide entre les opérations de maintenance et les activités de production. Cette intégration permet de planifier les interventions de maintenance aux moments les moins perturbateurs pour la production, maximisant ainsi l’efficacité opérationnelle. Par exemple, dans une raffinerie de pétrole, les interventions de maintenance peuvent être programmées de manière à coïncider avec des périodes de faible demande, réduisant ainsi l’impact sur la production globale.

En adoptant une approche conditionnelle, les industries peuvent améliorer significativement la fiabilité et la disponibilité de leurs équipements, tout en optimisant les coûts et les ressources. La clé réside dans l’utilisation efficace des données et des technologies pour anticiper et prévenir les défaillances avant qu’elles ne deviennent critiques.

Les atouts de la maintenance conditionnelle pour la gestion de vos équipements

L’adoption de la maintenance conditionnelle dans l’industrie offre des avantages significatifs qui vont bien au-delà de la simple réduction des coûts. En intégrant ce type de maintenance dans votre système logiciel, vous pouvez transformer la gestion de vos équipements en une opération plus efficace et plus fiable.

Amélioration des performances opérationnelles

La maintenance conditionnelle permet de surveiller en temps réel l’état de vos équipements grâce à des capteurs et des outils de diagnostic avancés. Cela signifie que vous pouvez anticiper les défaillances avant qu’elles ne surviennent, ce qui se traduit par une diminution des temps d’arrêt imprévus. Par exemple, dans une usine de production de ciment, l’utilisation d’un système de gestion de maintenance conditionnelle peut détecter des anomalies dans les moteurs des broyeurs avant que celles-ci ne provoquent une panne majeure.

Optimisation des ressources et réduction des coûts

En basant les interventions de maintenance sur l’état réel des équipements plutôt que sur des calendriers prédéfinis, vous optimisez l’utilisation de vos ressources. Cela permet de réduire les interventions inutiles et de concentrer les efforts de maintenance sur les équipements qui en ont réellement besoin. Dans une aciérie, par exemple, cette approche peut prolonger la durée de vie des fours et des laminoirs en évitant les réparations superflues.

Gestion optimisée des équipements

Avec un outil de gestion de maintenance conditionnelle, vous disposez d’une vision claire et détaillée de l’état de vos équipements. Cette transparence facilite la prise de décisions informées et stratégiques pour la gestion de vos actifs industriels. Par exemple, dans une raffinerie de pétrole, connaître l’état précis des pompes et des compresseurs permet de planifier les remplacements et les rénovations de manière plus efficace, évitant ainsi des interruptions de production coûteuses.

En intégrant ces avantages dans votre stratégie de gestion de maintenance, vous pouvez non seulement améliorer la fiabilité de vos équipements, mais aussi renforcer la compétitivité de votre entreprise sur le marché. Les bénéfices de la maintenance conditionnelle sont nombreux et tangibles, rendant votre système de maintenance plus réactif et performant.

Réduire les coûts et optimiser les ressources grâce à la maintenance conditionnelle

Dans l’industrie, la gestion des coûts et l’optimisation des ressources sont des enjeux cruciaux. La maintenance conditionnelle, intégrée à un système logiciel performant, permet de répondre à ces défis de manière efficace et mesurable.

Réduction des coûts de maintenance

L’un des principaux avantages de la maintenance conditionnelle est la réduction significative des coûts de maintenance. En surveillant en temps réel l’état des équipements, vous pouvez planifier des interventions uniquement lorsque cela est nécessaire. Cela permet de réduire les interventions inutiles et de prolonger la durée de vie des équipements. Par exemple, dans une usine de production de métaux, l’utilisation de capteurs pour surveiller les vibrations et la température des machines permet de détecter les anomalies avant qu’elles ne causent des pannes coûteuses.

Optimisation des ressources humaines et matérielles

En adoptant un outil de gestion de maintenance conditionnelle, vous optimisez également l’utilisation de vos ressources humaines et matérielles. Les techniciens peuvent se concentrer sur des tâches à valeur ajoutée plutôt que sur des inspections de routine. De plus, les pièces de rechange et les consommables sont utilisés de manière plus efficiente, car les interventions sont basées sur des données précises et non sur des estimations approximatives. Par exemple, dans une raffinerie, un système logiciel de maintenance peut programmer automatiquement les interventions en fonction des données recueillies, évitant ainsi le gaspillage de ressources.

Amélioration des performances opérationnelles

La maintenance conditionnelle contribue également à l’amélioration des performances opérationnelles de votre entreprise. En anticipant les pannes et en réduisant les temps d’arrêt, vous assurez une production continue et de haute qualité. Dans une chaîne de montage automobile, par exemple, la surveillance en temps réel des équipements critiques permet de maintenir un flux de production optimal et de minimiser les interruptions.

Retour sur investissement (ROI) mesurable

L’adoption d’une solution logicielle de gestion de maintenance conditionnelle offre un retour sur investissement rapide et mesurable. Les économies réalisées sur les coûts de maintenance, l’optimisation des ressources et l’amélioration des performances opérationnelles se traduisent par une augmentation de la rentabilité de votre entreprise. Des études de cas dans des secteurs comme la pétrochimie ou la fabrication de produits électroniques montrent que les entreprises ayant adopté ces systèmes ont constaté une réduction des coûts de maintenance de 20 à 30% et une augmentation de la disponibilité des équipements de 10 à 15%.

En intégrant la maintenance conditionnelle à votre stratégie de gestion de maintenance, vous mettez en place une approche proactive et data-driven qui transforme la manière dont vous gérez vos équipements et vos ressources.

Intégrer la maintenance conditionnelle dans votre stratégie de GMAO : étapes clés et meilleures pratiques

L’intégration de la maintenance conditionnelle dans votre stratégie de gestion de maintenance assistée par ordinateur peut transformer radicalement la gestion de vos équipements industriels. Voici les étapes clés et les meilleures pratiques pour réussir cette intégration.

Évaluation initiale et planification

Avant de mettre en place une solution de maintenance conditionnelle, il est crucial de réaliser une évaluation complète de vos besoins et de vos équipements. Analysez les données historiques de maintenance et identifiez les équipements critiques qui bénéficieraient le plus de cette approche. La planification doit inclure la définition des objectifs, des indicateurs de performance clés (KPI) et des ressources nécessaires.

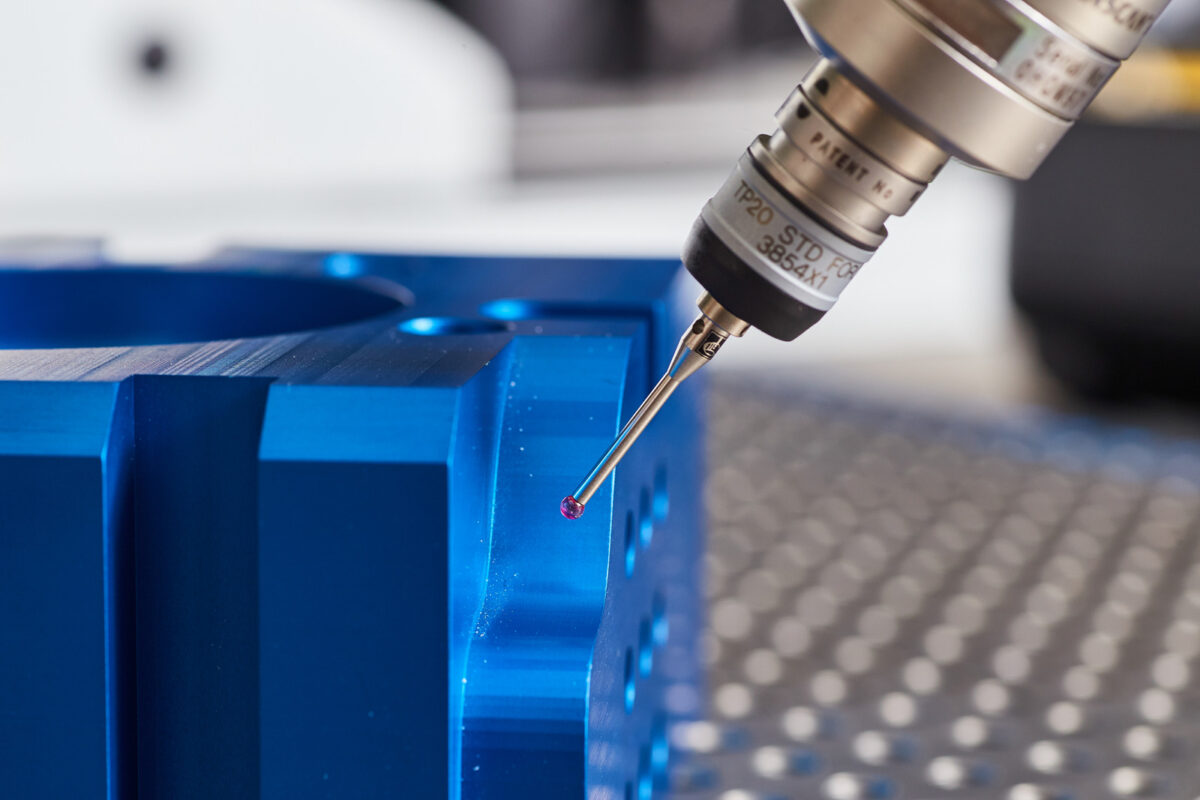

Choix des capteurs et des technologies de surveillance

La maintenance conditionnelle repose sur la surveillance en temps réel des équipements à l’aide de capteurs. Sélectionnez les capteurs adaptés à vos équipements, qu’il s’agisse de capteurs de vibration, de température, de pression ou autres. L’important est de choisir des technologies de surveillance qui offrent une précision et une fiabilité maximales.

Intégration avec votre système de gestion de maintenance

Une fois les capteurs installés, il est essentiel d’intégrer les données recueillies avec votre système de gestion de maintenance. Cette intégration permet de centraliser les informations et de faciliter l’analyse des données. Utilisez des interfaces de programmation d’applications (API) ou des modules d’intégration spécifiques pour connecter les capteurs à votre outil de gestion.

Formation et sensibilisation des équipes

Pour garantir une adoption réussie de la maintenance conditionnelle, formez vos équipes sur les nouvelles technologies et les processus associés. La sensibilisation aux avantages de cette approche et la compréhension des données recueillies sont cruciales. Encouragez une culture de la maintenance proactive au sein de votre entreprise.

Analyse des données et prise de décision

L’une des étapes les plus critiques est l’analyse des données. Utilisez les capacités analytiques de votre logiciel de gestion de maintenance pour interpréter les informations recueillies par les capteurs. Identifiez les tendances, les anomalies et les signaux précurseurs de pannes. Cette analyse vous permettra de prendre des décisions éclairées et d’optimiser les interventions de maintenance.

Suivi et optimisation continue

La maintenance conditionnelle n’est pas une solution statique. Il est important de suivre régulièrement les performances de vos équipements et de votre stratégie de maintenance. Ajustez vos paramètres de surveillance et vos processus en fonction des retours d’expérience et des évolutions technologiques pour une optimisation continue.

En suivant ces étapes et en adoptant les meilleures pratiques, vous pouvez maximiser l’efficacité de votre système de gestion de maintenance et améliorer significativement les performances opérationnelles de vos équipements industriels.

En intégrant la maintenance conditionnelle dans votre stratégie de gestion de maintenance assistée par ordinateur, vous vous positionnez à la pointe de l’innovation industrielle. Cette approche proactive et basée sur les données vous permet non seulement de réduire les coûts de maintenance, mais aussi d’optimiser l’utilisation de vos ressources et d’améliorer significativement les performances opérationnelles de vos équipements. En mettant en œuvre les meilleures pratiques et en suivant les étapes clés décrites, vous pouvez transformer votre gestion de maintenance en une opération plus efficace, plus fiable et plus rentable. N’attendez plus pour adopter cette révolution et donner un nouvel élan à vos opérations industrielles.

FAQ sur la maintenance conditionnelle

Qu’est-ce que la maintenance conditionnelle et comment fonctionne-t-elle ?

La maintenance conditionnelle est une approche proactive qui repose sur l’état réel des équipements pour déterminer les interventions nécessaires. Contrairement à la maintenance préventive basée sur des intervalles de temps fixes, cette méthode utilise des capteurs pour surveiller en temps réel divers paramètres comme la température, la vibration et la pression. Les données recueillies sont analysées par un système logiciel de gestion de maintenance pour anticiper les pannes et planifier les interventions de manière optimale.

Quels sont les avantages de la maintenance conditionnelle pour mon entreprise ?

Adopter la maintenance conditionnelle dans votre système de gestion présente de nombreux avantages. Elle permet de réduire les temps d’arrêt non planifiés, d’optimiser l’utilisation des ressources, et de prolonger la durée de vie des équipements. En surveillant et en analysant les données en temps réel, vous pouvez anticiper les pannes, réduire les coûts de maintenance et améliorer la productivité globale de votre entreprise.

Comment intégrer la maintenance conditionnelle dans mon système de gestion de maintenance ?

L’intégration de la maintenance conditionnelle nécessite plusieurs étapes clés. Commencez par une évaluation initiale de vos besoins et de vos équipements, puis sélectionnez les capteurs adaptés. Intégrez ces capteurs à votre outil de gestion de maintenance pour centraliser et analyser les données. Formez vos équipes aux nouvelles technologies et processus, et utilisez les données recueillies pour prendre des décisions éclairées. Enfin, suivez et optimisez continuellement votre stratégie pour maximiser les bénéfices.

Quels types d’industries peuvent bénéficier de la maintenance conditionnelle ?

La maintenance conditionnelle est particulièrement bénéfique pour les industries lourdes telles que la métallurgie, la pétrochimie, et la fabrication. Par exemple, dans une raffinerie, des capteurs peuvent surveiller la pression et les vibrations des compresseurs pour anticiper les pannes. De même, dans une usine de fabrication de pièces automobiles, la surveillance en temps réel des machines permet de détecter les anomalies et d’éviter les interruptions de production coûteuses.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires