Dans un secteur industriel où chaque minute d’arrêt coûte cher, optimiser la maintenance devient une nécessité stratégique. Comment transformer votre équipe de maintenance industrielle en une force de productivité et d’efficacité? La réponse réside peut-être dans l’adoption d’une solution de Gestion de Maintenance Assistée par Ordinateur (GMAO). Dans cet article, nous explorerons les multiples facettes de la GMAO et son impact sur la productivité, les coûts, la prévention des pannes, la sécurité et la conformité. Nous terminerons par un comparatif des meilleures solutions GMAO disponibles sur le marché pour vous aider à faire le meilleur choix pour vos besoins industriels. Prêt à découvrir comment une GMAO peut révolutionner votre gestion de maintenance? Suivez le guide!

Optimisez la productivité avec une GMAO en maintenance industrielle

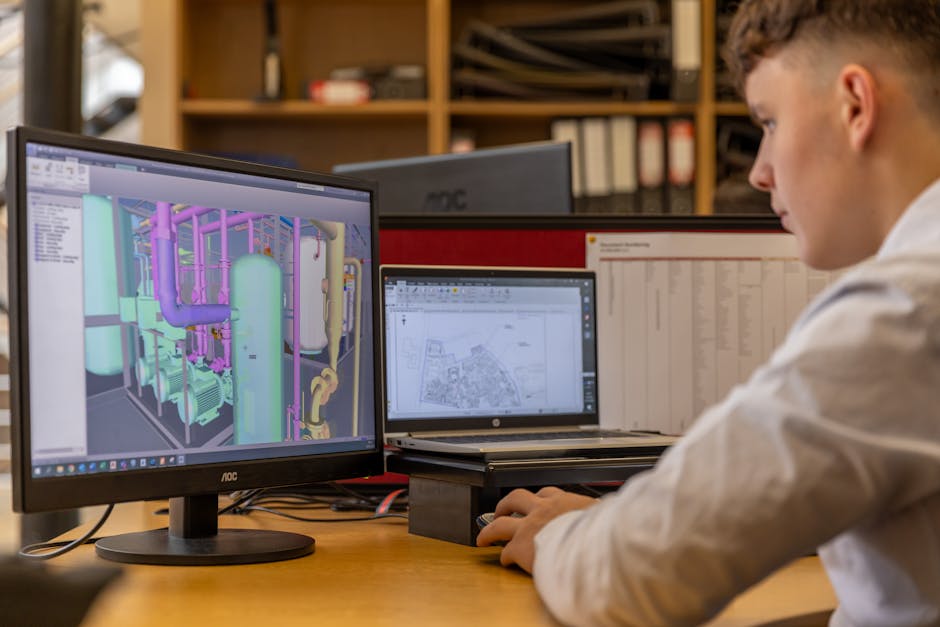

Découvrez comment l’utilisation d’un système de gestion de maintenance assistée par ordinateur (GMAO) peut transformer la productivité de votre équipe de maintenance industrielle. En centralisant les informations et en automatisant les processus, une GMAO permet de réduire les temps d’arrêt et d’augmenter l’efficacité opérationnelle.

Centralisation des informations

Un outil de gestion de maintenance regroupe toutes les données relatives à vos équipements. Les historiques de maintenance, les plans d’entretien préventif et les rapports d’intervention sont accessibles en un clic. Cette centralisation permet à votre équipe de disposer de toutes les informations nécessaires pour effectuer des interventions rapides et efficaces.

Automatisation des processus

La solution logicielle automatise de nombreuses tâches répétitives, telles que la planification des interventions, la gestion des stocks de pièces détachées et la génération de rapports. En automatisant ces processus, vous libérez du temps pour votre équipe, qui peut se concentrer sur des tâches à plus forte valeur ajoutée. Par exemple, la planification automatisée des interventions préventives permet de réduire les pannes imprévues et d’optimiser l’utilisation des ressources.

Réduction des temps d’arrêt

En utilisant un logiciel de gestion de maintenance, vous pouvez identifier rapidement les équipements nécessitant une attention immédiate. Les alertes en temps réel et les notifications automatiques permettent de réagir rapidement aux pannes, minimisant ainsi les temps d’arrêt. De plus, la gestion proactive des interventions préventives permet de détecter les anomalies avant qu’elles ne provoquent des pannes majeures.

Amélioration de l’efficacité opérationnelle

Grâce à une solution de maintenance, l’ensemble des processus est optimisé. Les interventions sont mieux planifiées, les pièces détachées sont disponibles au bon moment et les techniciens disposent des informations nécessaires pour intervenir efficacement. Cette optimisation se traduit par une augmentation de la productivité et une réduction des coûts de maintenance.

Réduction des coûts : l’impact économique de la GMAO en maintenance industrielle

La mise en œuvre d’un système de gestion de maintenance dans votre activité industrielle peut avoir un impact significatif sur la réduction des coûts. En premier lieu, l’outil de gestion permet de minimiser les coûts de réparation en anticipant les pannes. Grâce à des fonctionnalités avancées de suivi et de gestion des équipements, il est possible d’effectuer des interventions préventives qui évitent des réparations coûteuses et des temps d’arrêt prolongés.

Diminution des coûts de réparation

Un logiciel de gestion de maintenance aide à planifier et à exécuter des actions de maintenance préventive. Par exemple, en utilisant des capteurs et des analyses de données, le système peut détecter les signes avant-coureurs de défaillance, permettant ainsi une intervention avant que le problème ne s’aggrave. Cela se traduit par une réduction notable des coûts associés aux réparations majeures et aux remplacements d’équipements.

Optimisation des stocks de pièces détachées

Un autre avantage économique majeur réside dans la gestion optimisée des stocks de pièces détachées. En centralisant les informations relatives aux inventaires, le logiciel permet de réduire les surstocks et les ruptures. Par exemple, il peut automatiser les commandes de réapprovisionnement en fonction des seuils de stock minimum, garantissant ainsi que les pièces nécessaires soient disponibles au moment opportun sans immobiliser inutilement du capital.

Amélioration de la qualité des interventions

Enfin, une solution logicielle de maintenance industrielle améliore la qualité des interventions grâce à une meilleure planification et à une documentation précise de chaque tâche effectuée. En disposant d’un historique détaillé des interventions et des performances des équipements, les équipes de maintenance peuvent prendre des décisions plus éclairées et optimiser les processus de travail, ce qui contribue à une utilisation plus efficace des ressources et à une diminution des coûts opérationnels.

En résumé, l’adoption d’un outil de gestion de maintenance ne se limite pas à améliorer la productivité; elle offre également des avantages économiques tangibles en réduisant les coûts de réparation, en optimisant la gestion des stocks et en améliorant la qualité des interventions. Ces gains financiers permettent à votre entreprise de réinvestir dans d’autres domaines stratégiques, renforçant ainsi sa compétitivité sur le marché.

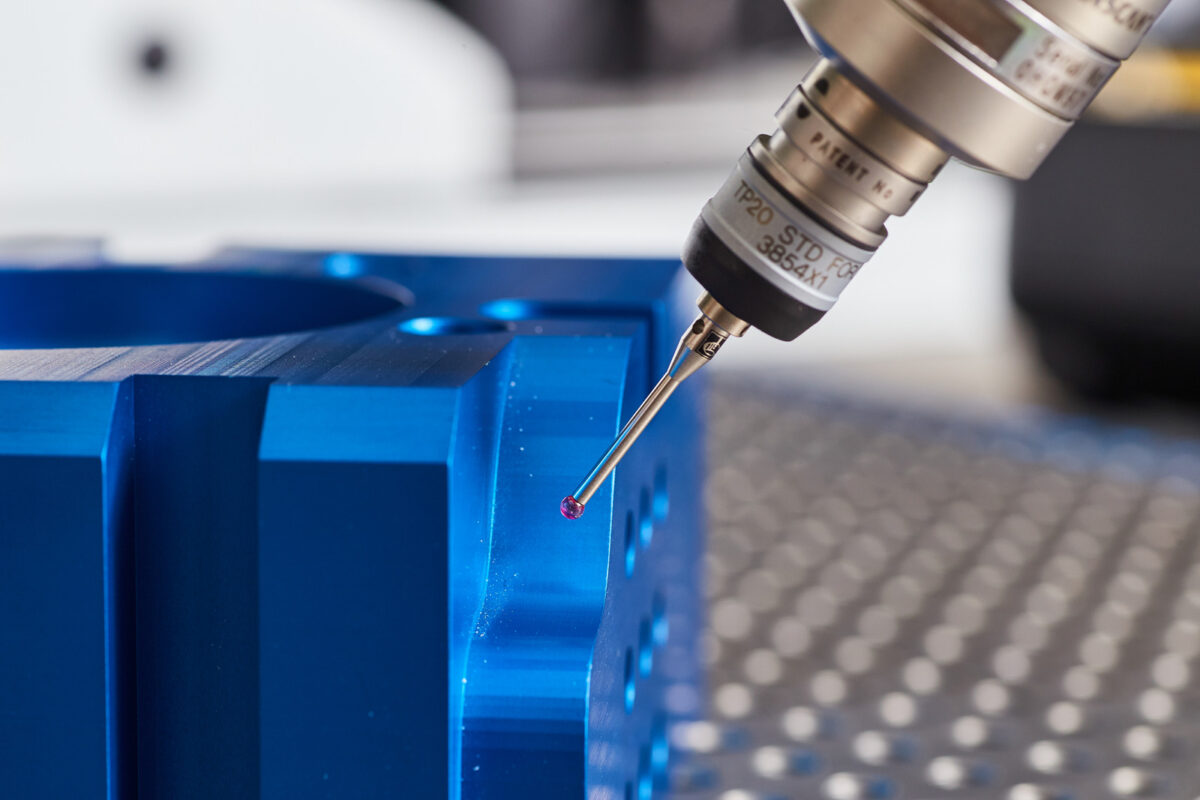

Prévention des pannes : comment une GMAO révolutionne la maintenance prédictive

L’un des atouts majeurs d’un système de gestion de maintenance est sa capacité à analyser les données en temps réel. En collectant et en traitant les informations provenant de vos équipements, le logiciel peut identifier les signes avant-coureurs de défaillances potentielles. Par exemple, une hausse de la température ou des vibrations anormales peuvent être détectées bien avant qu’une panne majeure ne survienne. Cette surveillance proactive permet d’intervenir rapidement, évitant ainsi des arrêts de production coûteux.

Planification des interventions

Grâce à la GMAO, la planification des interventions devient plus précise et plus efficace. Le logiciel propose des calendriers d’entretien basés sur les données historiques et les tendances actuelles. Cela permet de programmer les maintenances préventives au moment le plus opportun, minimisant ainsi l’impact sur la production. Par exemple, une entreprise de fabrication peut planifier ses interventions lors des périodes de moindre activité, optimisant ainsi l’utilisation de ses ressources.

Réduction des coûts de maintenance

Une gestion proactive des pannes permet non seulement de maintenir la continuité de la production, mais aussi de réduire les coûts de maintenance. En anticipant les problèmes, vous pouvez éviter les réparations d’urgence souvent coûteuses et prolonger la durée de vie de vos équipements. Par exemple, remplacer une pièce usée avant qu’elle ne casse peut éviter des dommages plus importants et des interruptions prolongées.

Amélioration de la fiabilité des équipements

L’utilisation d’un outil de maintenance prédictive améliore également la fiabilité de vos équipements. En surveillant constamment l’état de vos machines et en intervenant avant que des pannes ne surviennent, vous assurez un fonctionnement optimal et continu. Cela se traduit par une meilleure performance globale et une réduction des temps d’arrêt non planifiés.

En conclusion, la mise en place d’une GMAO pour la maintenance prédictive offre des avantages considérables en termes de prévention des pannes, de planification des interventions, de réduction des coûts et d’amélioration de la fiabilité des équipements. En adoptant cette approche proactive, vous pouvez non seulement optimiser la performance de vos opérations industrielles, mais aussi garantir une continuité de production sans faille.

Sécurité et conformité : l’apport d’une GMAO en maintenance industrielle

Dans l’industrie, la sécurité et la conformité réglementaire sont des enjeux cruciaux. Un outil de gestion de maintenance peut jouer un rôle déterminant pour garantir que toutes les opérations respectent les normes en vigueur.

Suivi des inspections et des audits

Un système logiciel de maintenance permet de planifier et de suivre rigoureusement les inspections régulières des équipements. En automatisant ces processus, il devient plus facile de respecter les échéances et de réduire le risque d’oubli. Par exemple, une usine de production chimique peut utiliser un logiciel de gestion de maintenance pour programmer des inspections périodiques de ses réservoirs de stockage, assurant ainsi que toutes les vérifications de sécurité sont effectuées en temps voulu.

Gestion des documents de conformité

Un système de gestion de maintenance centralise tous les documents de conformité, facilitant leur accès et leur mise à jour. Cela inclut les certifications, les rapports d’inspection et les enregistrements d’entretien. Ainsi, en cas de contrôle ou d’audit, vos équipes peuvent rapidement fournir les documents requis. Dans une industrie agroalimentaire, par exemple, un logiciel de gestion de maintenance peut stocker les certifications HACCP et garantir que tous les processus respectent les normes sanitaires.

Formation et sensibilisation du personnel

Un outil de maintenance peut également jouer un rôle clé dans la formation et la sensibilisation du personnel aux questions de sécurité. Grâce à des modules de formation intégrés, les opérateurs peuvent être formés aux procédures de sécurité spécifiques à leurs tâches. Dans une usine de fabrication de pièces automobiles, un système de gestion peut inclure des formations sur la manipulation sécurisée des machines CNC, réduisant ainsi les risques d’accidents du travail.

Alertes et notifications en temps réel

Grâce à la surveillance en temps réel, un logiciel de gestion de maintenance peut envoyer des alertes et des notifications instantanées en cas de détection d’anomalies ou de non-conformité. Cela permet aux équipes de maintenance de réagir rapidement pour corriger les problèmes avant qu’ils n’entraînent des incidents plus graves. Par exemple, dans une centrale électrique, un système de maintenance peut alerter immédiatement les responsables en cas de surchauffe d’un générateur, permettant une intervention rapide pour éviter une panne majeure ou un incendie.

En intégrant une solution logicielle de maintenance dans votre stratégie industrielle, vous assurez non seulement une meilleure efficacité opérationnelle, mais vous renforcez également la sécurité et la conformité de vos installations. Utilisez des systèmes de gestion pour créer un environnement de travail plus sûr et respectueux des normes, tout en optimisant vos processus de maintenance.

Comparatif des meilleurs logiciels GMAO en maintenance industrielle

AQ Manager

AQ Manager se distingue par sa personnalisation avancée, son ergonomie intuitive et son interfaçage efficace avec d’autres logiciels internes. Ce logiciel tout-en-un offre un accompagnement personnalisé, incluant des formations pour une prise en main optimale. De plus, AQ Manager propose une application mobile qui permet une mobilité accrue pour les équipes de maintenance sur le terrain. Ce logiciel est particulièrement adapté aux industries spécifiques telles que l’industrie agroalimentaire, chimique, pharmaceutique et cosmétique, et bien d’autres.

IBM Maximo

IBM Maximo est une solution robuste connue pour ses capacités de gestion d’actifs et de maintenance à grande échelle. Il se distingue par ses fonctionnalités avancées d’analyse de données, permettant une maintenance prédictive efficace. Maximo offre une intégration facile avec d’autres systèmes d’entreprise, ce qui en fait un choix idéal pour les grandes organisations cherchant à centraliser leurs opérations de maintenance.

Infor EAM

Infor EAM est un logiciel de gestion des actifs d’entreprise qui propose des outils puissants pour la maintenance préventive et prédictive. Ce système se distingue par son interface utilisateur intuitive et ses capacités de reporting détaillées, permettant une prise de décision éclairée. Infor EAM est particulièrement apprécié pour sa capacité à s’adapter aux besoins spécifiques des différentes industries, offrant ainsi une gestion optimisée des équipements.

En comparant ces solutions, vous pourrez choisir le logiciel de gestion de maintenance qui répond le mieux aux besoins spécifiques de votre industrie et de votre équipe de maintenance. Chaque outil présente des avantages uniques qui peuvent transformer l’efficacité opérationnelle et la gestion des équipements dans votre entreprise.

En conclusion, l’adoption d’un système de gestion de maintenance assistée par ordinateur (GMAO) est une véritable révolution pour les industries cherchant à optimiser la productivité et à réduire les coûts. En centralisant les informations, en automatisant les processus, et en permettant une maintenance proactive, une GMAO transforme la gestion de maintenance en une opération fluide et efficace. De la réduction des temps d’arrêt à l’amélioration de la sécurité et de la conformité, les avantages sont multiples et tangibles.

Pour maximiser les performances de vos opérations industrielles, il est essentiel de choisir la solution de maintenance qui s’adapte le mieux à vos besoins spécifiques. Analysez les options disponibles, comme AQ Manager, IBM Maximo ou Infor EAM, pour trouver l’outil qui répondra le mieux aux exigences de votre secteur.

Ne laissez plus la gestion de maintenance être un frein à votre productivité. Investissez dans une solution GMAO et faites un pas décisif vers une gestion optimisée et une performance industrielle accrue. Vos équipements, votre équipe et vos finances vous en remercieront.

FAQ : Optimiser la productivité avec une GMAO en maintenance industrielle

Qu’est-ce qu’une GMAO et comment fonctionne-t-elle ?

Une GMAO (Gestion de Maintenance Assistée par Ordinateur) est un système logiciel conçu pour aider à la gestion et à l’organisation des opérations de maintenance dans les industries. Elle centralise toutes les données relatives aux équipements, automatise les processus de maintenance et permet une surveillance en temps réel des actifs. En utilisant des capteurs et des analyses de données, une GMAO peut identifier les signes avant-coureurs de défaillance et planifier des interventions préventives pour éviter les pannes.

Quels sont les principaux avantages d’une GMAO pour la maintenance industrielle ?

Les avantages d’une solution de gestion de maintenance sont nombreux. Elle permet de centraliser les informations, d’automatiser les tâches répétitives, de réduire les temps d’arrêt des équipements et d’améliorer l’efficacité opérationnelle. Par exemple, la planification automatisée des interventions préventives permet de réduire les pannes imprévues, tandis que la gestion optimisée des stocks de pièces détachées réduit les coûts associés aux surstocks et aux ruptures.

Comment une GMAO peut-elle aider à réduire les coûts de maintenance ?

Une GMAO contribue à la réduction des coûts de maintenance de plusieurs façons. Elle permet une maintenance préventive qui anticipe les pannes, évitant ainsi des réparations coûteuses et des interruptions prolongées. En optimisant la gestion des stocks de pièces détachées, elle réduit les surstocks et les ruptures, ce qui minimise les coûts d’immobilisation de capital. Enfin, en améliorant la qualité des interventions, elle optimise l’utilisation des ressources et diminue les coûts opérationnels.

Quels critères prendre en compte pour choisir une solution GMAO adaptée à mon industrie ?

Pour choisir une solution de gestion de maintenance adaptée, il est essentiel de considérer plusieurs critères. Tout d’abord, l’ergonomie et la facilité d’utilisation du logiciel sont cruciales pour une adoption rapide par votre équipe. Ensuite, les fonctionnalités spécifiques comme la gestion des stocks, la planification des interventions et les capacités d’analyse de données doivent correspondre à vos besoins. Enfin, la capacité du logiciel à s’intégrer avec vos systèmes existants et à évoluer avec votre entreprise est un facteur clé pour garantir une gestion de maintenance optimale.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires