Dans un monde où les entreprises opèrent de plus en plus à l’échelle mondiale, la gestion efficace de la maintenance devient un défi majeur. Comment garantir la continuité des opérations quand vos équipes de maintenance sont dispersées sur plusieurs continents ? Quels sont les obstacles à la standardisation des processus de maintenance dans différents pays ? Cet article explore en profondeur ces questions et bien plus encore. Vous découvrirez pourquoi une solution de gestion de maintenance assistée par ordinateur (GMAO) est essentielle pour les grandes entreprises, comment elle peut optimiser vos ressources et coûts, et comment elle aide à naviguer dans le labyrinthe des régulations internationales. Préparez-vous à transformer votre gestion de maintenance avec des stratégies éprouvées et des conseils pratiques.

Pourquoi la GMAO multinationale est-elle cruciale pour les grandes entreprises ?

Dans le contexte industriel actuel, marqué par une mondialisation croissante et une concurrence intense, les grandes entreprises opérant à l’échelle mondiale doivent impérativement optimiser la gestion de leur maintenance. C’est ici qu’intervient la Gestion de Maintenance Assistée par Ordinateur (GMAO) multinationale. Mais pourquoi cette solution est-elle si essentielle pour les grandes entreprises ?

Une gestion centralisée pour une efficacité accrue

Pour les entreprises disposant de sites de production dispersés géographiquement, la centralisation des informations de maintenance est primordiale. Un système logiciel de gestion de maintenance permet de rassembler et d’analyser les données provenant de différents sites en temps réel. Par exemple, une entreprise minière opérant en Afrique, en Amérique du Sud et en Asie peut utiliser un outil de gestion pour suivre l’état de ses équipements, planifier les interventions de maintenance et gérer les stocks de pièces détachées de manière centralisée. Cela réduit les temps d’arrêt imprévus et améliore la disponibilité des équipements.

Amélioration des performances opérationnelles

Les grandes entreprises doivent maintenir un haut niveau de performance opérationnelle pour rester compétitives. Une solution logicielle de maintenance permet de mettre en place des stratégies de maintenance préventive et prédictive, basées sur des données précises et actualisées. Par exemple, dans l’industrie pétrolière, où la fiabilité des équipements est cruciale, un outil de maintenance peut analyser les données de capteurs pour anticiper les pannes et planifier les interventions avant qu’un problème ne survienne. Cette approche proactive minimise les interruptions de production et prolonge la durée de vie des équipements.

En conclusion, pour les grandes entreprises opérant à l’échelle internationale, l’adoption d’un système de gestion de maintenance multinationale n’est pas seulement une option, mais une nécessité stratégique. Elle permet non seulement de centraliser la gestion des équipements, mais aussi d’optimiser les performances opérationnelles, assurant ainsi une compétitivité accrue sur le marché global.

Les défis de la standardisation des processus de maintenance à l’international

Pour les grandes entreprises opérant à l’échelle mondiale, l’un des principaux défis réside dans la standardisation des processus de maintenance à travers différents pays et cultures. Cette uniformisation est cruciale pour assurer une cohérence opérationnelle, mais elle est souvent entravée par des variables locales significatives.

Variabilité des normes et des régulations locales

Chaque pays dispose de ses propres normes et régulations en matière de maintenance industrielle. Par exemple, les normes de sécurité et les exigences réglementaires peuvent varier considérablement entre l’Europe, l’Asie et les Amériques. Un outil de gestion de maintenance doit donc être suffisamment flexible pour s’adapter à ces différences tout en maintenant une approche cohérente à l’échelle mondiale. Cette flexibilité permet de réduire les risques de non-conformité qui peuvent entraîner des amendes lourdes et des interruptions opérationnelles.

Différences culturelles et linguistiques

Les différences culturelles et linguistiques représentent également un obstacle majeur. Par exemple, les pratiques de maintenance en Allemagne, axées sur la précision et la rigueur, peuvent différer de celles observées en Amérique Latine, où les méthodes peuvent être plus pragmatiques. Un système logiciel de gestion de maintenance doit donc intégrer des fonctionnalités multilingues et permettre des adaptations culturelles pour être efficace partout dans le monde.

Uniformisation des données et des rapports

Un autre défi est l’uniformisation des données et des rapports. Pour qu’un logiciel de gestion de maintenance soit véritablement efficace, il doit offrir des capacités de reporting standardisées qui permettent de comparer les performances entre différents sites. Cela nécessite une collecte de données homogène et une capacité à générer des rapports qui soient compréhensibles par toutes les parties prenantes, indépendamment de leur localisation géographique.

En surmontant ces défis, une solution logicielle bien conçue permet aux grandes entreprises de centraliser leur gestion de maintenance, d’améliorer la transparence et de garantir une performance optimale de leurs équipements à l’échelle mondiale.

Coordination globale : comment gérer les équipes de maintenance dispersées géographiquement ?

Dans un contexte industriel où les opérations s’étendent sur plusieurs continents, la gestion des équipes de maintenance représente un défi majeur. La dispersion géographique des techniciens nécessite une approche stratégique pour garantir une gestion efficace et harmonieuse. Voici quelques conseils et stratégies pour optimiser cette coordination.

Utiliser des outils de communication avancés

L’un des principaux leviers pour réussir la coordination globale est l’utilisation d’outils de communication performants. Les plateformes collaboratives et les systèmes de messagerie instantanée permettent de maintenir une communication fluide entre les équipes, quel que soit leur emplacement. Intégrer ces outils directement dans votre système de gestion de maintenance peut considérablement améliorer la réactivité et la cohésion des équipes.

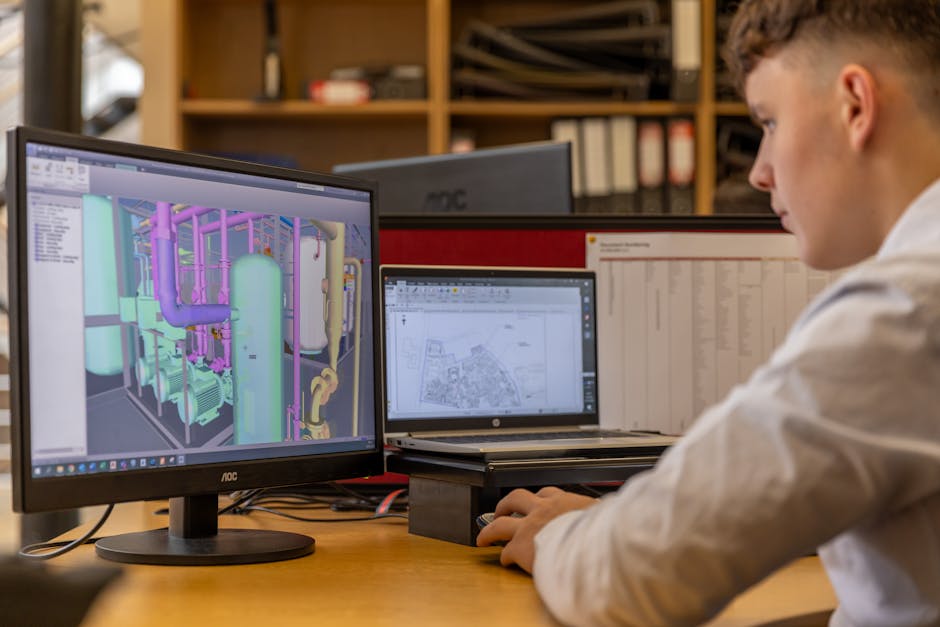

Centraliser les données de maintenance

Un autre aspect crucial pour la gestion des équipes dispersées est la centralisation des informations. Un logiciel de gestion de maintenance centralisé permet de regrouper toutes les données pertinentes sur une plateforme unique. Cela inclut les historiques de maintenance, les calendriers d’interventions, et les inventaires de pièces détachées. En ayant accès à ces informations en temps réel, vos équipes peuvent prendre des décisions informées et coordonner leurs actions plus efficacement.

Mettre en place des procédures standardisées

Pour garantir une uniformité dans les opérations de maintenance à travers différents sites, il est essentiel de développer et d’implémenter des procédures standardisées. Ces standards facilitent non seulement la formation des nouvelles recrues, mais aussi la conformité aux normes de qualité et de sécurité. Un système logiciel robuste peut vous aider à documenter et à diffuser ces procédures de manière cohérente à toutes vos équipes.

Former et certifier les équipes locales

La formation continue des équipes locales est indispensable pour maintenir un haut niveau de compétence et de performance. Il est recommandé de mettre en place des programmes de formation réguliers et de certifier vos techniciens sur les outils de maintenance spécifiques à votre industrie. Un système de gestion de maintenance peut inclure des modules de formation en ligne, permettant à vos équipes de se former à distance et à leur propre rythme.

Suivi des performances et feedback continus

Enfin, pour assurer une gestion optimale des équipes de maintenance, il est crucial de suivre en continu leurs performances et de recueillir des feedbacks réguliers. Les systèmes de gestion de maintenance modernes offrent des fonctionnalités de reporting avancées qui permettent de monitorer les indicateurs clés de performance (KPI) tels que le temps moyen de réparation (MTTR) ou le taux de disponibilité des équipements. Ces données sont essentielles pour identifier les points d’amélioration et ajuster les stratégies en conséquence.

En mettant en œuvre ces stratégies, vous pouvez transformer les défis de la gestion de maintenance globale en opportunités d’amélioration continue et de performance accrue. Le recours à un système logiciel performant est un atout majeur pour garantir une coordination harmonieuse et efficace de vos équipes de maintenance dispersées géographiquement.

Optimisation des ressources et des coûts grâce à la GMAO multinationale

Dans un environnement industriel globalisé, la gestion efficace des ressources et des coûts est primordiale. L’adoption d’un système de gestion de maintenance assistée par ordinateur à l’échelle internationale permet de réaliser des économies significatives en maximisant l’utilisation des équipements et en réduisant les temps d’arrêt non planifiés.

Réduction des coûts de maintenance

Un des principaux avantages d’un outil de gestion de maintenance est la possibilité de centraliser les données de maintenance de tous les sites à travers le monde. Cette centralisation permet de standardiser les processus de maintenance, réduisant ainsi les coûts liés à la formation et à la mise en œuvre de différentes pratiques locales. De plus, en ayant une vue d’ensemble des besoins en maintenance, il est possible d’optimiser les achats de pièces de rechange et de négocier des contrats de maintenance globaux, ce qui peut entraîner des économies d’échelle considérables.

Optimisation de l’utilisation des équipements

Un système logiciel performant permet de suivre en temps réel l’état des équipements et de planifier les interventions de maintenance de manière proactive. Par exemple, une entreprise opérant dans l’industrie lourde peut utiliser des capteurs IoT (Internet des objets) intégrés à ses machines pour collecter des données sur les performances et l’usure des composants. Ces données sont ensuite analysées par le logiciel de gestion de maintenance pour anticiper les pannes et planifier les interventions avant que des problèmes majeurs ne surviennent. Cela se traduit par une augmentation de la disponibilité des équipements et une réduction des coûts liés aux interruptions de production.

Amélioration de la productivité des équipes de maintenance

La coordination des équipes de maintenance réparties sur plusieurs sites peut être un défi de taille. Un outil de maintenance centralisé permet de gérer efficacement les ressources humaines en attribuant les tâches en fonction des compétences et de la disponibilité des techniciens. De plus, grâce à des fonctionnalités telles que la gestion des ordres de travail et la documentation des interventions, les équipes peuvent accéder rapidement aux informations nécessaires et résoudre les problèmes plus rapidement. Cela conduit à une amélioration de la productivité et à une réduction des temps d’intervention.

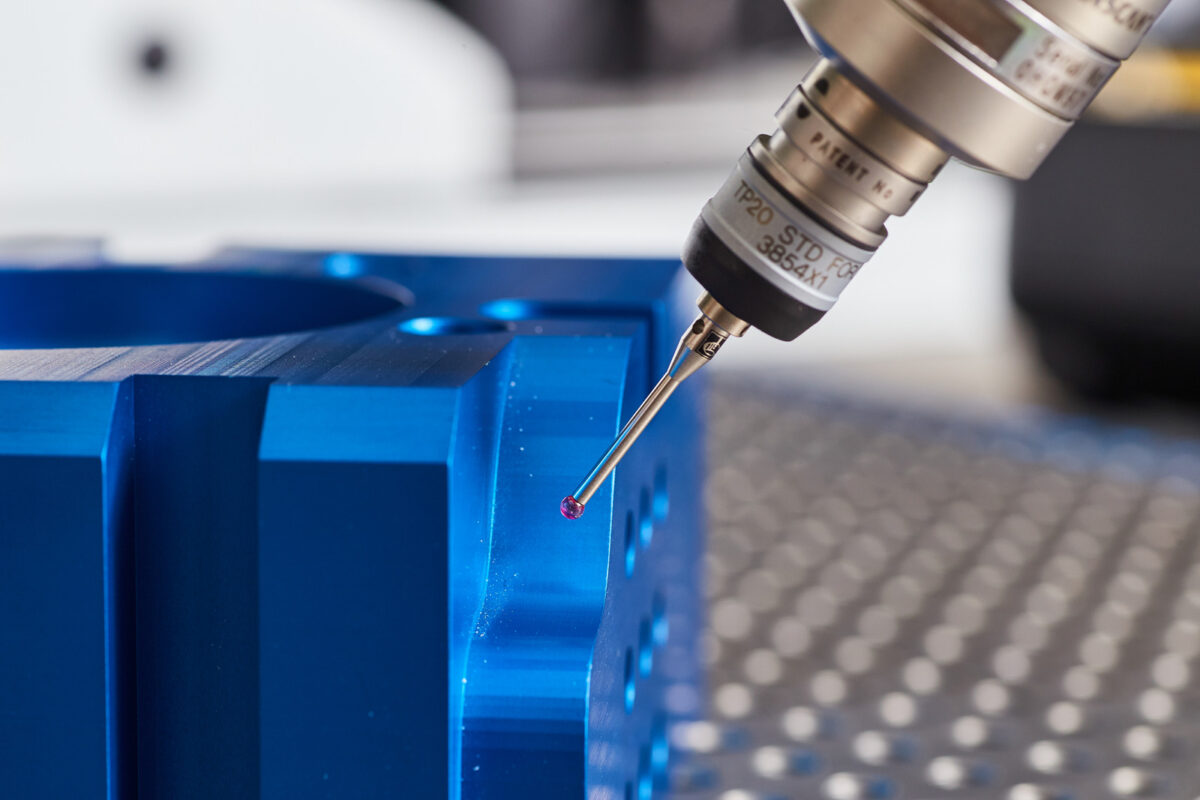

Exemple concret : la maintenance prédictive dans l’industrie pétrolière

Dans l’industrie pétrolière, la maintenance des équipements tels que les pompes et les compresseurs est cruciale pour assurer la continuité des opérations. En utilisant un système de gestion de maintenance, une entreprise peut mettre en place des stratégies de maintenance prédictive basées sur l’analyse des données collectées en temps réel. Par exemple, des capteurs peuvent surveiller la température et les vibrations des machines, et le logiciel de gestion de maintenance peut alerter les équipes en cas de déviations par rapport aux normes établies. Cela permet d’intervenir avant qu’une panne ne survienne, réduisant ainsi les coûts de réparation et les pertes de production.

Les enjeux de la conformité réglementaire dans la gestion de maintenance internationale

Lorsque vous gérez des opérations de maintenance à l’échelle mondiale, la conformité réglementaire devient un enjeu majeur. Chaque pays dispose de ses propres normes et régulations en matière de maintenance industrielle, ce qui complique la tâche des grandes entreprises souhaitant standardiser leurs processus. Utiliser un système de gestion de maintenance adapté permet de naviguer à travers ces complexités tout en restant conforme aux exigences locales et internationales.

Comprendre les régulations locales et internationales

Les réglementations en matière de maintenance industrielle varient considérablement d’un pays à l’autre. Par exemple, les normes de sécurité et les exigences environnementales peuvent être beaucoup plus strictes dans certains pays. Un logiciel de gestion de maintenance performant doit être capable de s’adapter à ces différences et de fournir des outils pour assurer une conformité constante. Cela inclut la gestion des audits, le suivi des certifications et la documentation des interventions de maintenance.

Exemples concrets d’applications industrielles

Dans l’industrie pétrochimique, par exemple, les équipements sont soumis à des régulations très strictes en matière de sécurité et de protection de l’environnement. Un système de maintenance efficace permet de suivre en temps réel l’état des équipements, de planifier les interventions nécessaires et de générer les rapports de conformité requis par les autorités locales. De même, dans l’industrie pharmaceutique, où les normes de qualité sont extrêmement rigoureuses, un outil de gestion assure que chaque étape de la maintenance est documentée et vérifiable.

En outre, la capacité d’un système logiciel à intégrer des mises à jour réglementaires automatiques est un atout majeur. Cela garantit que vos opérations de maintenance sont toujours en ligne avec les dernières exigences légales, évitant ainsi les amendes et les interruptions coûteuses de production.

En conclusion, la conformité réglementaire est un aspect crucial de la gestion de maintenance internationale. Utiliser un outil de maintenance adapté permet non seulement de standardiser les processus à travers différents sites, mais aussi d’assurer une conformité rigoureuse avec les régulations locales et internationales.

La mise en œuvre d’une GMAO multinationale est essentielle pour les grandes entreprises opérant à l’échelle mondiale. En centralisant la gestion des équipements et en optimisant les performances opérationnelles, cette solution permet non seulement de surmonter les défis de la standardisation des processus de maintenance, mais aussi de coordonner efficacement les équipes dispersées géographiquement. De plus, elle contribue à une meilleure gestion des ressources et des coûts, tout en assurant la conformité aux régulations locales et internationales. Adopter une GMAO multinationale vous permettra d’améliorer significativement votre gestion de maintenance, de maximiser la disponibilité de vos équipements et d’assurer une compétitivité accrue sur le marché global. Ne laissez pas les défis de la gestion de maintenance internationale freiner vos ambitions : optimisez vos opérations dès aujourd’hui avec une solution logicielle adaptée.

FAQ sur la GMAO multinationale pour les grandes entreprises

1. Qu’est-ce qu’une GMAO multinationale et pourquoi est-elle importante pour les grandes entreprises ?

Une Gestion de Maintenance Assistée par Ordinateur (GMAO) multinationale est un système logiciel conçu pour centraliser et optimiser la gestion de la maintenance à travers plusieurs sites de production répartis géographiquement. Pour les grandes entreprises, elle est essentielle car elle permet de standardiser les processus de maintenance, de centraliser les données et d’améliorer les performances opérationnelles. En intégrant des fonctionnalités de maintenance préventive et prédictive, une GMAO multinationale aide à réduire les temps d’arrêt imprévus et à maximiser la disponibilité des équipements.

2. Comment une GMAO multinationale aide-t-elle à surmonter les défis de la standardisation des processus de maintenance à l’international ?

Une solution de gestion de maintenance multinationale permet de standardiser les processus en offrant des fonctionnalités flexibles qui s’adaptent aux normes et régulations locales tout en maintenant une approche cohérente à l’échelle mondiale. Par exemple, elle peut gérer des configurations multilingues et des adaptations culturelles, ce qui facilite la mise en œuvre de procédures uniformes. De plus, elle offre des capacités de reporting standardisées, permettant de comparer les performances entre différents sites et d’assurer une gestion homogène des opérations de maintenance.

3. Quelles sont les fonctionnalités clés d’une GMAO multinationale pour améliorer la coordination des équipes de maintenance dispersées géographiquement ?

Pour améliorer la coordination des équipes de maintenance dispersées, une GMAO multinationale offre plusieurs fonctionnalités clés, telles que :

- Outils de communication avancés : Intégration de plateformes collaboratives et de systèmes de messagerie instantanée pour maintenir une communication fluide.

- Centralisation des données : Accès en temps réel aux historiques de maintenance, calendriers d’interventions et inventaires de pièces détachées.

- Procédures standardisées : Documentation et diffusion des procédures de maintenance uniformes à travers tous les sites.

- Formation et certification : Modules de formation en ligne pour maintenir un haut niveau de compétence des techniciens.

- Suivi des performances : Reporting avancé pour monitorer les indicateurs clés de performance (KPI) et ajuster les stratégies en conséquence.

4. Comment une GMAO multinationale contribue-t-elle à la réduction des coûts de maintenance et à l’optimisation des ressources ?

Une GMAO multinationale contribue à la réduction des coûts de maintenance et à l’optimisation des ressources de plusieurs façons :

- Centralisation des données : Permet de standardiser les processus de maintenance et d’optimiser les achats de pièces de rechange, réalisant ainsi des économies d’échelle.

- Maintenance préventive et prédictive : Utilisation de capteurs IoT et d’analyses de données pour anticiper les pannes et planifier les interventions, réduisant les coûts liés aux interruptions de production.

- Gestion efficace des ressources humaines : Attribution des tâches en fonction des compétences et de la disponibilité des techniciens, améliorant la productivité et réduisant les temps d’intervention.

Par exemple, dans l’industrie pétrolière, la maintenance prédictive basée sur l’analyse des données de capteurs peut prévenir les pannes coûteuses et prolonger la durée de vie des équipements, ce qui se traduit par une réduction significative des coûts de maintenance.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires