La maintenance prédictive est en pleine révolution grâce à l’intégration de l’intelligence artificielle. Pour les industries modernes, cette avancée technologique n’est pas seulement un atout mais une nécessité. Comment une GMAO peut-elle soutenir efficacement cette transformation ? Vous êtes-vous déjà demandé comment maximiser la précision et la fiabilité de vos opérations de maintenance ? Dans cet article, nous allons explorer les divers aspects de la GMAO qui renforcent l’IA prédictive, et découvrir comment cette synergie peut non seulement optimiser vos données mais également réduire vos coûts et temps d’arrêt. Préparez-vous à plonger dans l’avenir de la maintenance prédictive, où innovations et tendances façonnent un nouveau paysage industriel.

Comment une GMAO soutient la maintenance prédictive basée sur l’IA

Comprendre l’IA prédictive en maintenance : pourquoi c’est crucial

L’intelligence artificielle (IA) révolutionne le domaine de la maintenance industrielle. La maintenance prédictive, reposant sur l’IA, permet d’anticiper les pannes avant qu’elles ne se produisent, réduisant ainsi les temps d’arrêt et les coûts de réparation. Dans un environnement industriel où la disponibilité des équipements est primordiale, cette technologie devient incontournable. Grâce à des algorithmes sophistiqués, l’IA analyse des volumes massifs de données provenant de capteurs et d’autres sources, permettant de prévoir les défaillances potentielles avec une précision inégalée.

Les fonctionnalités de la GMAO qui boostent l’IA prédictive

Une solution de gestion de maintenance, ou GMAO, joue un rôle essentiel dans le soutien et l’optimisation des capacités de l’IA prédictive. Parmi les fonctionnalités clés, on retrouve la collecte automatisée de données, l’analyse en temps réel et la gestion des historiques de maintenance. Ces outils permettent de centraliser les informations et de les rendre accessibles pour les algorithmes d’IA. Par exemple, la collecte de données en continu à partir de capteurs IoT intégrés aux machines permet de surveiller en permanence l’état des équipements et de détecter les anomalies dès leur apparition.

Optimisation des données grâce à la GMAO : la clé de la maintenance prédictive

Le succès de la maintenance prédictive repose sur la qualité et la pertinence des données collectées. Un logiciel de gestion de maintenance permet de structurer et d’organiser ces données de manière efficace. En intégrant les données de performance des équipements, les historiques de panne et les paramètres opérationnels, le système crée une base de données robuste et exploitable. Cela permet aux algorithmes d’IA de fonctionner avec des données précises et fiables, augmentant ainsi la précision des prédictions et la pertinence des interventions de maintenance.

Collecte et gestion centralisée des données

L’un des atouts majeurs d’un système de gestion de maintenance est sa capacité à centraliser et structurer les données issues des équipements industriels. Ces informations, provenant de capteurs IoT, de rapports de maintenance et d’historiques de pannes, sont essentielles pour alimenter les algorithmes d’intelligence artificielle. En utilisant un outil performant, vous pouvez non seulement collecter des informations en temps réel, mais aussi les organiser de manière à les rendre exploitables pour des analyses prédictives.

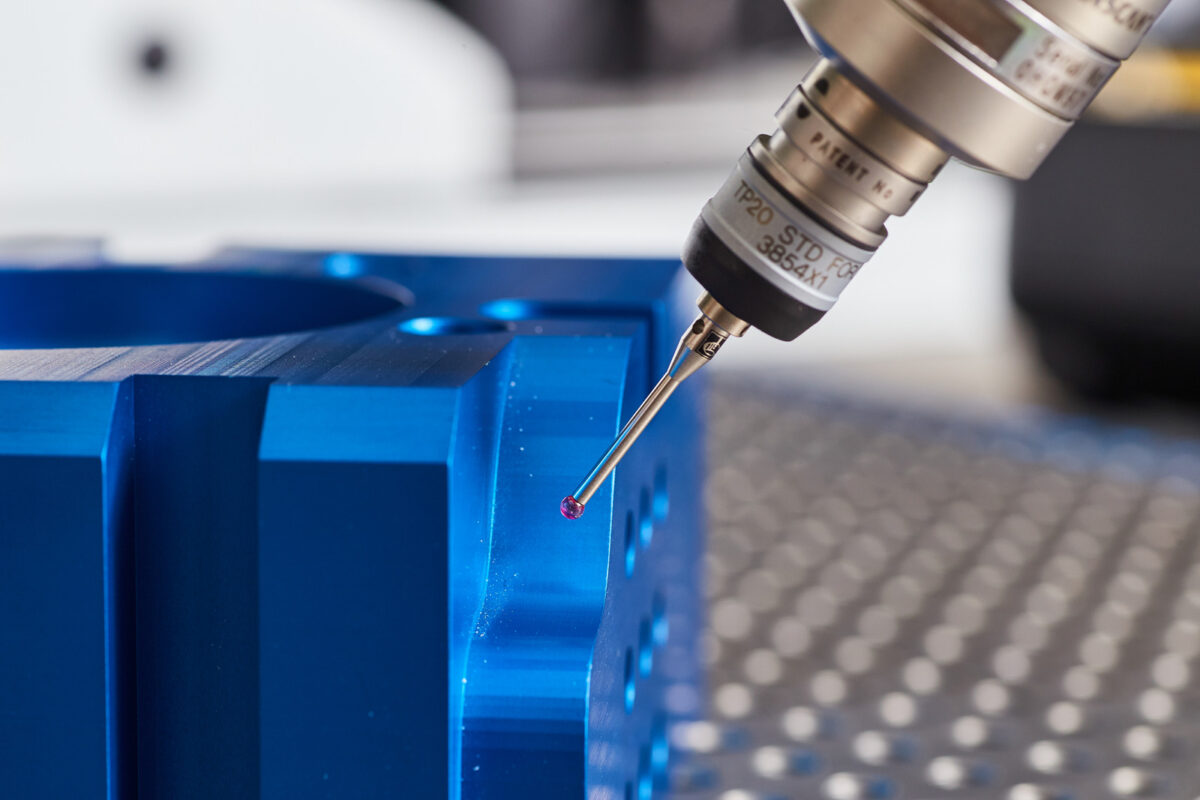

Intégration avec les capteurs IoT et les systèmes SCADA

L’interopérabilité avec les capteurs IoT et les systèmes SCADA (Supervisory Control and Data Acquisition) est une fonctionnalité cruciale de tout logiciel de gestion de maintenance moderne. Cette intégration permet de capter des données en continu et de les transmettre directement à l’outil de maintenance. Grâce à cette synergie, l’IA peut analyser les fluctuations et les anomalies en temps réel, anticipant ainsi les défaillances potentielles avant qu’elles ne se produisent.

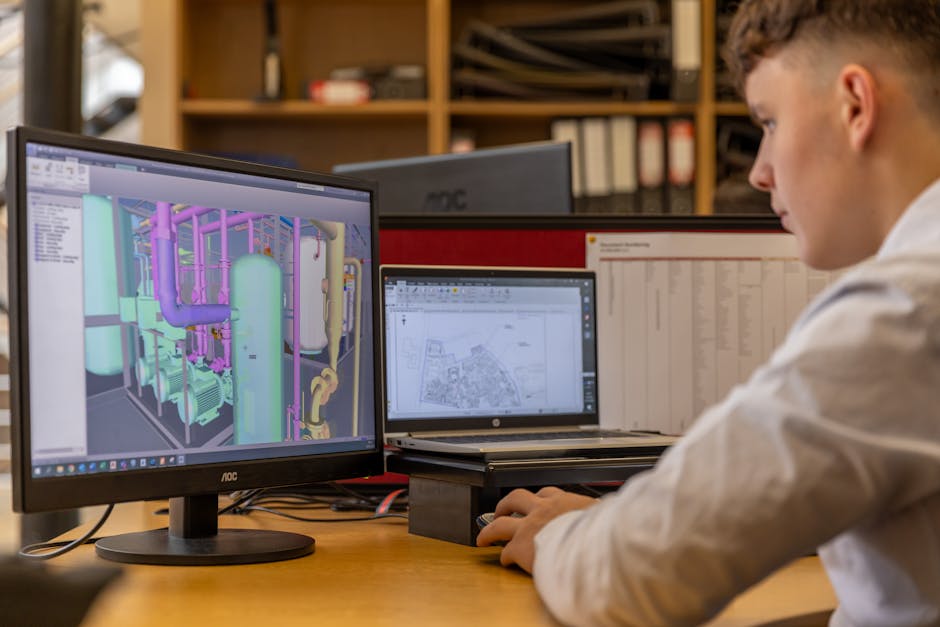

Analyse prédictive et tableaux de bord intelligents

Les systèmes logiciels de gestion de maintenance assistée par ordinateur intègrent souvent des modules d’analyse prédictive qui utilisent les données collectées pour identifier des tendances et des modèles de défaillances. Ces analyses sont présentées sous forme de tableaux de bord intelligents, offrant une vue d’ensemble claire et précise de l’état de vos équipements. Les responsables de la maintenance peuvent ainsi prendre des décisions éclairées, planifier les interventions préventives et optimiser l’allocation des ressources.

Automatisation des processus de maintenance

Un autre avantage significatif d’un système de gestion de maintenance est l’automatisation des processus. Les algorithmes d’intelligence artificielle peuvent générer automatiquement des ordres de travail basés sur les prédictions de pannes. Cela réduit non seulement les temps d’arrêt imprévus mais aussi les coûts associés à des interventions d’urgence. De plus, l’automatisation permet de garantir une exécution plus rapide et plus précise des tâches de maintenance.

Suivi et évaluation des performances

Les outils de gestion de maintenance offrent également des fonctionnalités avancées pour le suivi et l’évaluation des performances des équipements. En intégrant des indicateurs de performance clés (KPI), ces systèmes permettent de mesurer l’efficacité des stratégies de maintenance prédictive. Les données recueillies peuvent être utilisées pour ajuster les algorithmes d’IA, améliorer les modèles prédictifs et, en fin de compte, optimiser la gestion des équipements industriels.

Collecte et centralisation des données

L’un des principaux atouts d’un système de gestion de maintenance est sa capacité à centraliser les données. Les capteurs installés sur les machines industrielles génèrent une quantité massive d’informations en temps réel : températures, vibrations, niveaux de fluides, etc. Ces données, lorsqu’elles sont intégrées dans un logiciel de gestion de maintenance, sont stockées et organisées de manière cohérente et accessible. Cela permet non seulement de surveiller l’état des équipements en continu, mais aussi de disposer d’une base de données robuste pour l’analyse prédictive.

Analyse et traitement des données

Le véritable pouvoir d’un outil de maintenance réside dans sa capacité à analyser les données centralisées. En utilisant des algorithmes avancés et des techniques de machine learning, il est possible de détecter des schémas et des anomalies qui pourraient passer inaperçus à l’œil nu. Par exemple, une légère augmentation de la température d’un moteur pourrait indiquer une usure prématurée. En identifiant ces signes avant-coureurs, le système logiciel permet de planifier des interventions de maintenance avant que les défaillances ne surviennent, évitant ainsi des arrêts imprévus et coûteux.

Précision et fiabilité accrues

Grâce à l’optimisation des données, les prévisions de maintenance deviennent plus précises et fiables. Un système de gestion de maintenance bien configuré réduit les erreurs humaines et les approximations dans l’analyse des données. Cela se traduit par des actions de maintenance mieux ciblées et plus efficaces. En fin de compte, une gestion optimisée des données mène à une amélioration significative des performances opérationnelles et à une gestion plus rigoureuse des équipements.

Réduction des coûts et des temps d’arrêt : les bénéfices concrets de l’IA prédictive avec une GMAO

L’intégration de l’intelligence artificielle prédictive avec un système de gestion de maintenance assistée par ordinateur apporte des avantages financiers et opérationnels significatifs. En effet, l’utilisation d’un outil de gestion performant permet d’anticiper les pannes et de planifier les interventions de manière proactive, ce qui minimise les interruptions de production et optimise l’utilisation des ressources.

Réduction des coûts de maintenance

Grâce à l’IA prédictive, une solution logicielle de gestion permet de détecter les signes avant-coureurs de défaillances potentielles. Par exemple, en surveillant les vibrations anormales ou les variations de température de vos équipements, l’outil de maintenance peut prévoir les interventions nécessaires avant qu’une panne majeure ne survienne. Ainsi, vous pouvez éviter des réparations coûteuses et des remplacements imprévus de pièces, générant ainsi des économies substantielles.

Minimisation des temps d’arrêt

Les temps d’arrêt imprévus peuvent être extrêmement coûteux pour les industries lourdes, impactant non seulement la production mais aussi la chaîne logistique. En utilisant un système logiciel de gestion de maintenance intégrant l’IA prédictive, il devient possible de planifier les interventions de maintenance pendant les périodes de moindre activité ou de production. Cela permet de réduire considérablement les interruptions non planifiées, améliorant ainsi la disponibilité des équipements et la continuité des opérations.

Amélioration de la durée de vie des équipements

L’optimisation de la maintenance grâce à un système de gestion performant permet également de prolonger la durée de vie de vos équipements. En surveillant en continu les conditions de fonctionnement et en intervenant de manière ciblée, vous évitez les usures prématurées et les dégradations qui pourraient entraîner des pannes irréversibles. Cette approche proactive maintient vos équipements en meilleur état plus longtemps, réduisant ainsi les besoins en investissements pour de nouveaux matériels.

Augmentation de l’efficacité opérationnelle

L’utilisation d’un logiciel de gestion de maintenance basé sur l’IA prédictive permet également d’optimiser les processus de travail. Les techniciens peuvent accéder à des informations précises et en temps réel sur l’état des équipements, ce qui leur permet de planifier et d’exécuter les interventions de manière plus efficace. De plus, les données collectées et analysées par l’outil de gestion facilitent la prise de décisions stratégiques, améliorant ainsi l’ensemble des performances opérationnelles de votre activité.

En intégrant ces technologies avancées, les entreprises industrielles peuvent non seulement réduire leurs coûts de maintenance, mais aussi améliorer la fiabilité et la performance de leurs équipements, assurant ainsi une gestion optimisée et durable.

L’avenir de la maintenance prédictive : innovations et tendances avec la GMAO et l’IA

Les technologies émergentes qui transforment la maintenance

La maintenance prédictive ne cesse d’évoluer grâce aux avancées technologiques. Les solutions logicielles intégrant l’intelligence artificielle et les systèmes de gestion de maintenance jouent un rôle crucial dans cette transformation. Par exemple, les capteurs IoT (Internet des objets) collectent en temps réel des données précieuses sur l’état de vos équipements. Ces informations sont ensuite analysées par des algorithmes d’IA pour prédire les pannes avant qu’elles ne surviennent. Cette approche proactive permet de réduire considérablement les temps d’arrêt et d’optimiser la gestion des ressources.

Des algorithmes toujours plus sophistiqués

Les algorithmes d’intelligence artificielle deviennent de plus en plus sophistiqués, permettant des prédictions encore plus précises. Grâce à l’intégration avec les systèmes de gestion de maintenance, ces algorithmes peuvent analyser des volumes massifs de données historiques et en temps réel. Par exemple, dans l’industrie pétrolière, un logiciel de gestion de maintenance peut utiliser l’IA pour analyser les vibrations des pompes et détecter des anomalies. Cela permet de planifier des interventions ciblées et de prolonger la durée de vie des équipements.

La maintenance prédictive en action : études de cas

De nombreuses industries lourdes ont déjà adopté la maintenance prédictive avec succès. Dans le secteur ferroviaire, par exemple, l’utilisation d’un outil de gestion de maintenance couplé à l’IA permet de surveiller l’état des rails et des trains. Les données collectées sont analysées pour identifier les signes de fatigue des matériaux, ce qui permet d’intervenir avant qu’un incident ne survienne. Les résultats sont probants : une réduction significative des interruptions de service et des coûts de maintenance.

Les défis à venir et les opportunités

Bien que les avantages soient nombreux, l’adoption de la maintenance prédictive basée sur l’IA présente également des défis. La gestion des données, la formation des équipes et l’intégration des nouvelles technologies sont autant de facteurs à prendre en compte. Toutefois, les opportunités sont immenses. En investissant dans des solutions logicielles de gestion de maintenance avancées, les entreprises peuvent non seulement améliorer leurs performances opérationnelles mais aussi se préparer aux évolutions futures du secteur.

Conclusion

La convergence entre l’intelligence artificielle et les systèmes de gestion de maintenance ouvre des perspectives fascinantes pour l’industrie. Les innovations et les tendances actuelles montrent que la maintenance prédictive est non seulement viable mais aussi essentielle pour rester compétitif. En adoptant ces technologies, vous pouvez transformer votre approche de la maintenance et assurer la pérennité de vos opérations industrielles.

En conclusion, l’intégration de l’intelligence artificielle prédictive avec un système de gestion de maintenance assistée par ordinateur représente une avancée majeure pour les industries. En centralisant les données, en optimisant leur analyse et en automatisant les processus de maintenance, ces solutions permettent non seulement de réduire les coûts et les temps d’arrêt, mais aussi de prolonger la durée de vie des équipements et d’améliorer l’efficacité opérationnelle. La maintenance prédictive est non seulement une réalité, mais elle devient désormais incontournable pour toute entreprise souhaitant rester compétitive et assurer la pérennité de ses opérations industrielles.

Ne laissez pas vos équipements vous surprendre avec des pannes imprévues. Adoptez dès maintenant une solution de gestion de maintenance intégrant l’intelligence artificielle prédictive et transformez votre approche de la maintenance. Avec une GMAO performante, vous pouvez anticiper les défaillances, optimiser vos ressources et garantir la continuité de vos opérations. Prenez le contrôle de votre gestion de maintenance et assurez l’avenir de votre activité industrielle.

FAQ sur la GMAO et la maintenance prédictive basée sur l’IA

Comment l’IA prédictive améliore-t-elle la gestion de maintenance ?

L’intelligence artificielle prédictive révolutionne la gestion de maintenance en permettant d’anticiper les pannes avant qu’elles ne surviennent. En analysant des volumes massifs de données provenant de capteurs et d’autres sources, l’IA identifie les signes avant-coureurs de défaillances potentielles. Cela permet de planifier des interventions préventives, réduisant ainsi les temps d’arrêt imprévus et les coûts de réparation. Avec une solution de gestion de maintenance intégrant l’IA, vous pouvez optimiser l’utilisation de vos ressources et prolonger la durée de vie de vos équipements.

Quelles sont les fonctionnalités clés d’une solution de gestion de maintenance pour soutenir l’IA prédictive ?

Une solution de gestion de maintenance efficace offre plusieurs fonctionnalités essentielles pour soutenir l’IA prédictive, telles que la collecte automatisée de données, l’analyse en temps réel et la gestion des historiques de maintenance. Ces outils permettent de centraliser et d’organiser les informations, rendant les données accessibles pour les algorithmes d’IA. Par exemple, les capteurs IoT intégrés aux machines fournissent des données en continu, permettant une surveillance constante de l’état des équipements et la détection précoce des anomalies.

Comment une solution de gestion de maintenance centralise-t-elle les données pour l’IA prédictive ?

Un système de gestion de maintenance centralise les données en collectant des informations provenant de diverses sources telles que les capteurs IoT, les rapports de maintenance et les historiques de pannes. Ces données sont ensuite structurées et stockées dans une base de données cohérente et accessible. Cette centralisation permet aux algorithmes d’IA d’analyser des données précises et fiables, augmentant ainsi la précision des prédictions et la pertinence des interventions de maintenance. En conséquence, vous pouvez surveiller en continu l’état de vos équipements et planifier des interventions de manière proactive.

Quels sont les avantages financiers de l’utilisation de l’IA prédictive avec une solution de gestion de maintenance ?

L’intégration de l’IA prédictive avec une solution de gestion de maintenance apporte des avantages financiers significatifs. En anticipant les pannes et en planifiant les interventions de manière proactive, vous pouvez réduire les coûts de réparation et éviter les remplacements imprévus de pièces. De plus, la minimisation des temps d’arrêt imprévus améliore la disponibilité des équipements, optimisant ainsi la production et la chaîne logistique. En fin de compte, cette approche proactive permet de réaliser des économies substantielles et d’améliorer l’efficacité opérationnelle de votre activité industrielle.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires