Avez-vous déjà réfléchi à la manière dont l’intégration d’une GMAO pourrait transformer votre gestion de maintenance industrielle ? Si vous cherchez à optimiser vos opérations et à maximiser l’efficacité de vos actifs, cet article est fait pour vous. En effet, l’intégration d’un système de gestion de maintenance assistée par ordinateur ne se limite pas à la simple numérisation des processus de maintenance. Elle peut également apporter des avantages considérables en termes de performance opérationnelle et de prise de décision. Dans les sections suivantes, nous explorerons en détail les divers bénéfices que vous pouvez tirer de cette intégration, les étapes essentielles pour y parvenir, ainsi que les défis courants que vous pourriez rencontrer et comment les surmonter. Préparez-vous à découvrir comment une GMAO intégrée peut véritablement révolutionner votre gestion de maintenance industrielle.

Les avantages de l’intégration GMAO dans votre système d’information

L’intégration d’un système de gestion de maintenance assistée par ordinateur (GMAO) dans votre système d’information présente de nombreux avantages pour les industries lourdes. En effet, cette solution logicielle permet de centraliser et d’optimiser la gestion de vos équipements et de vos opérations de maintenance. Voici quelques bénéfices concrets que vous pouvez attendre de cette intégration.

Amélioration de l’efficacité opérationnelle

En intégrant un outil de gestion de maintenance, vous pouvez significativement améliorer l’efficacité de vos opérations. Par exemple, la planification des interventions de maintenance devient plus précise et proactive, ce qui permet de réduire les temps d’arrêt non planifiés de vos équipements. De plus, l’accès centralisé aux données de maintenance permet à vos équipes de prendre des décisions plus rapides et mieux informées, optimisant ainsi le temps de réponse aux incidents.

Optimisation de la gestion des actifs

Un système de gestion de maintenance offre une vue d’ensemble complète de l’état de vos actifs industriels. Grâce à des tableaux de bord intuitifs et des rapports détaillés, vous pouvez suivre l’historique des interventions, les coûts de maintenance et les performances de chaque équipement. Cette visibilité accrue permet de mieux anticiper les besoins en maintenance préventive et de prolonger la durée de vie de vos actifs, tout en réduisant les coûts opérationnels.

Réduction des coûts de maintenance

L’intégration d’un logiciel de gestion de maintenance permet également de réaliser des économies significatives. En optimisant la planification des interventions et en réduisant les temps d’arrêt, vous pouvez diminuer les coûts associés aux pannes imprévues. De plus, une meilleure gestion des stocks de pièces détachées et des fournitures de maintenance permet de limiter les dépenses excessives et les immobilisations inutiles de capitaux.

Conformité aux normes et régulations

Dans le secteur industriel, la conformité aux normes de sécurité et aux régulations est cruciale. Un système logiciel de maintenance vous aide à garantir que toutes les interventions sont réalisées conformément aux exigences réglementaires. Il permet également de générer des rapports de conformité facilement, simplifiant ainsi les audits et les inspections. Cela contribue à réduire les risques de non-conformité et à améliorer la sécurité globale de vos opérations.

Amélioration de la prise de décision

Enfin, un outil de maintenance intégré offre des capacités analytiques avancées qui facilitent la prise de décision. En exploitant les données collectées, vous pouvez identifier les tendances et les anomalies, et ainsi ajuster vos stratégies de maintenance en conséquence. Cela permet non seulement d’améliorer les performances opérationnelles, mais aussi de prévoir les investissements futurs nécessaires pour maintenir et améliorer votre infrastructure industrielle.

En résumé, l’intégration d’un système de gestion de maintenance dans votre environnement informatique apporte des avantages mesurables en termes d’efficacité, de réduction des coûts et de conformité, tout en facilitant une prise de décision éclairée.

Comment l’intégration GMAO améliore la gestion des actifs industriels

Optimisation de la maintenance préventive

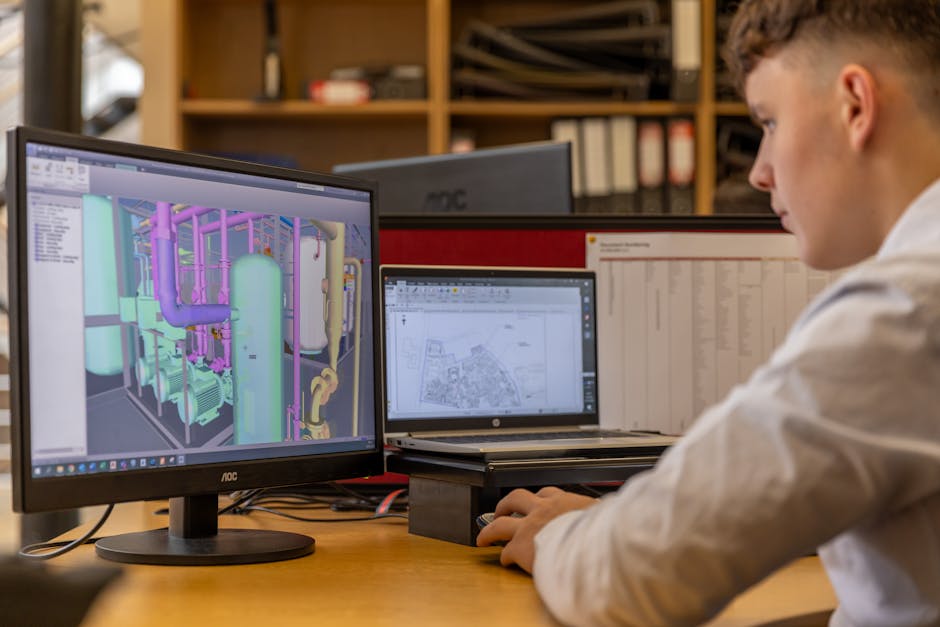

L’intégration d’un système de gestion de maintenance dans votre infrastructure industrielle permet de passer d’une maintenance réactive à une maintenance préventive. En utilisant des outils de gestion avancés, tels que les capteurs IoT et l’analyse de données en temps réel, les entreprises peuvent prévoir les défaillances potentielles et planifier les interventions avant que des pannes coûteuses ne surviennent. Par exemple, dans une aciérie, l’outil de maintenance peut analyser les vibrations des moteurs et identifier des anomalies avant qu’elles ne causent des arrêts de production non planifiés. Cette approche proactive réduit non seulement les coûts de réparation, mais améliore également la disponibilité des équipements, augmentant ainsi l’efficacité globale.

Gestion centralisée des actifs

Un système logiciel de gestion de maintenance permet de centraliser toutes les informations relatives aux actifs industriels. Cela inclut les historiques de maintenance, les manuels d’utilisation, les calendriers de service et les rapports d’inspection. Grâce à cette centralisation, les équipes de maintenance peuvent accéder rapidement et facilement aux informations cruciales, ce qui accélère les processus de prise de décision et minimise les temps d’arrêt. Par exemple, dans une usine de production chimique, la centralisation des données permet aux techniciens de trouver rapidement les instructions spécifiques pour la maintenance d’une pompe critique, réduisant ainsi le temps nécessaire pour effectuer la réparation.

Amélioration de la traçabilité et de la conformité

Les industries lourdes sont souvent soumises à des réglementations strictes en matière de sécurité et de conformité. Un outil de gestion de maintenance facilite la traçabilité des interventions et garantit que toutes les opérations de maintenance sont documentées de manière exhaustive. Cela est particulièrement important pour les industries telles que le pétrole et le gaz, où la non-conformité peut entraîner des amendes sévères et des risques pour la sécurité. En utilisant un système de gestion de maintenance, les entreprises peuvent générer des rapports de conformité détaillés et s’assurer que toutes les inspections et maintenances sont effectuées conformément aux normes en vigueur.

Réduction des coûts opérationnels

L’un des avantages les plus significatifs de l’utilisation d’un logiciel de gestion de maintenance est la réduction des coûts opérationnels. En optimisant les plannings de maintenance et en évitant les pannes imprévues, les entreprises peuvent réduire les dépenses liées aux réparations d’urgence et aux interruptions de production. Par exemple, une usine de fabrication automobile qui utilise un système de gestion de maintenance pour suivre l’usure des pièces critiques peut planifier leur remplacement avant qu’elles ne provoquent des défaillances coûteuses, ce qui permet de maintenir une production fluide et continue.

En intégrant une solution logicielle de gestion de maintenance, les entreprises industrielles peuvent non seulement améliorer la gestion de leurs actifs, mais aussi accroître leur performance opérationnelle et garantir une utilisation optimale des ressources.

Les étapes clés pour une intégration GMAO réussie

Analyse des besoins et définition des objectifs

Pour garantir une intégration réussie de votre outil de gestion de maintenance, il est impératif de commencer par une analyse approfondie des besoins spécifiques de votre entreprise. Identifiez les processus de maintenance existants, les points faibles et les objectifs à atteindre. Cette étape permet de définir un cadre clair et de déterminer les fonctionnalités essentielles dont votre système logiciel devra disposer. Par exemple, dans une industrie lourde telle que la métallurgie, il pourrait être crucial de surveiller en temps réel la disponibilité des équipements pour éviter les arrêts de production coûteux.

Sélection de la solution adaptée

Une fois vos besoins clairement identifiés, il est temps de choisir la solution logicielle qui répond le mieux à vos exigences. Il est essentiel d’opter pour un système de maintenance capable de s’intégrer harmonieusement avec vos autres systèmes d’information, tels que l’ERP ou le logiciel de gestion des stocks. Cette compatibilité garantit une fluidité des échanges de données et une gestion optimisée des équipements. Par exemple, une intégration réussie avec un ERP permet une synchronisation automatique des ordres de travail avec les stocks de pièces détachées, réduisant ainsi les délais d’intervention.

Planification et gestion du projet

La mise en place d’un outil de gestion nécessite une planification rigoureuse. Élaborez un plan de projet détaillé, incluant les différentes phases de déploiement, les ressources nécessaires, et les échéances à respecter. Assurez-vous de mobiliser une équipe projet composée de représentants de différents départements (maintenance, IT, production) pour garantir une vision globale et une prise en compte des besoins de chacun. La planification permet d’anticiper les éventuels obstacles et de définir des solutions pour les surmonter.

Formation et accompagnement des utilisateurs

Pour que l’intégration du système logiciel soit efficace, il est crucial de former les utilisateurs finaux. Une formation adaptée et un accompagnement continu permettent de maximiser l’adoption de l’outil de maintenance par les équipes. Par exemple, des sessions de formation spécifiques peuvent être organisées pour les techniciens de maintenance afin de leur apprendre à utiliser les fonctionnalités avancées du logiciel, comme la planification préventive ou l’analyse des historiques de pannes.

Évaluation et ajustements

Une fois le système de gestion de maintenance en place, il est important de procéder à une évaluation régulière de son efficacité. Analysez les indicateurs de performance, comme le taux de disponibilité des équipements ou le temps moyen de réparation, pour mesurer l’impact de l’intégration sur vos opérations. N’hésitez pas à ajuster les paramètres de votre solution logicielle en fonction des retours d’expérience des utilisateurs et des évolutions de vos besoins. Cette démarche permet de garantir une amélioration continue de vos processus de maintenance.

En suivant ces étapes clés, vous maximisez les chances de réussir l’intégration de votre outil de maintenance, tout en optimisant la gestion de vos actifs industriels et en améliorant la performance opérationnelle de votre entreprise.

Les défis courants de l’intégration GMAO et comment les surmonter

L’intégration d’une solution logicielle de gestion de maintenance dans un environnement industriel n’est pas sans défis. Il est crucial de les anticiper pour garantir une mise en place efficace et une adoption réussie par vos équipes. Voici quelques-uns des obstacles les plus fréquents et des stratégies pour les surmonter.

Résistance au changement

L’un des principaux défis réside dans la résistance au changement de la part des employés. L’adoption d’un nouveau système de gestion de maintenance peut susciter des craintes et des réticences, notamment en raison de la crainte de l’inconnu ou de la peur de perdre des compétences acquises.

Solution : Pour atténuer cette résistance, il est essentiel de communiquer clairement les avantages du nouvel outil de gestion, tels que l’amélioration de l’efficacité opérationnelle et la réduction des temps d’arrêt. Organisez des sessions de formation et des ateliers pratiques pour familiariser les équipes avec le nouveau système et montrer comment il peut simplifier leur travail quotidien.

Intégration avec les systèmes existants

L’intégration d’un nouveau système de maintenance avec les infrastructures informatiques existantes peut s’avérer complexe. Les incompatibilités entre différents logiciels ou la nécessité de migrer des données peuvent poser des défis techniques importants.

Solution : La clé pour surmonter cet obstacle est de choisir une solution logicielle qui offre une compatibilité et une flexibilité maximales. Privilégiez les outils de gestion qui disposent de fonctionnalités d’intégration avancées et de connecteurs API. Travailler en étroite collaboration avec votre équipe informatique et les fournisseurs de solutions peut également faciliter le processus d’intégration.

Gestion des données

La gestion et la migration des données constituent un autre défi majeur. La précision et la qualité des données sont essentielles pour tirer pleinement parti d’un système de gestion de maintenance. Une mauvaise gestion des données peut entraîner des erreurs et des inefficacités.

Solution : Pour garantir une migration de données réussie, il est crucial de procéder à un audit préalable des données existantes. Identifiez et corrigez les erreurs, nettoyez les données obsolètes et préparez-les pour l’importation dans le nouveau système. Mettez en place des protocoles de gestion des données rigoureux pour assurer la précision et la fiabilité des informations à long terme.

Coûts et retour sur investissement

L’investissement initial pour l’acquisition et l’implémentation d’un système de gestion de maintenance peut être significatif. Les entreprises doivent souvent justifier ces coûts par rapport aux bénéfices attendus.

Solution : Il est important de réaliser une analyse de rentabilité détaillée avant l’intégration du système. Identifiez les économies potentielles en termes de réduction des temps d’arrêt, d’optimisation des ressources et d’amélioration de la maintenance préventive. Présentez ces résultats aux parties prenantes pour démontrer le retour sur investissement et obtenir leur soutien.

En anticipant ces défis et en mettant en place des stratégies adaptées, vous pouvez assurer une intégration fluide et réussie de votre solution de gestion de maintenance, maximisant ainsi les bénéfices pour vos opérations industrielles.

L’impact de l’intégration GMAO sur la performance opérationnelle et la prise de décision

Optimisation des processus de maintenance

L’intégration d’un outil de gestion de maintenance dans votre système d’information permet une amélioration significative des processus de maintenance. En centralisant toutes les données relatives aux équipements, le système logiciel offre une vue d’ensemble claire et précise des interventions nécessaires. Par exemple, dans une usine de production de métaux, la planification proactive des maintenances préventives permet de réduire les arrêts non planifiés et d’optimiser les temps de fonctionnement des machines.

Amélioration de la prise de décision

Un système de maintenance intégré fournit des informations en temps réel et des analyses détaillées qui facilitent la prise de décision. Les responsables peuvent accéder à des indicateurs de performance clés (KPI) tels que le taux de disponibilité des équipements, les coûts de maintenance ou les délais d’intervention. Cela permet de prendre des décisions éclairées pour améliorer l’efficacité opérationnelle. Par exemple, dans une centrale électrique, la surveillance continue des équipements critiques peut prévenir les pannes et garantir une production énergétique optimale.

Réduction des coûts opérationnels

L’utilisation d’un logiciel de gestion de maintenance permet de réduire les coûts liés aux opérations de maintenance. En optimisant les processus et en planifiant efficacement les interventions, les entreprises industrielles peuvent minimiser les dépenses inutiles. Par exemple, une entreprise de fabrication de composants électroniques peut éviter les coûts élevés des réparations d’urgence en mettant en place une stratégie de maintenance préventive basée sur les données fournies par le système.

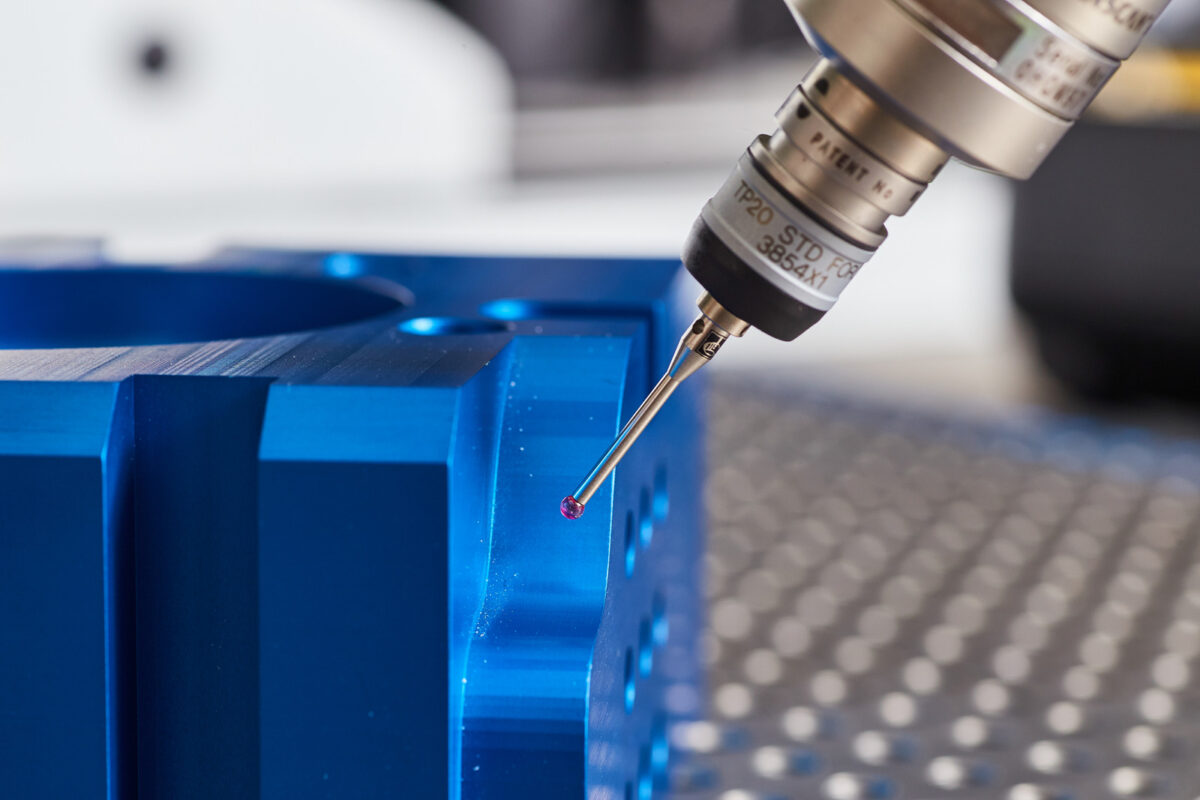

Augmentation de la durée de vie des équipements

Grâce à une gestion optimisée des équipements, les systèmes de maintenance assistée par ordinateur contribuent à prolonger la durée de vie des actifs industriels. En assurant un entretien régulier et en identifiant rapidement les signes de défaillance, les entreprises peuvent maximiser la longévité de leurs machines. Par exemple, dans une raffinerie de pétrole, une surveillance continue et des interventions précoces sur les équipements critiques peuvent prévenir les défaillances majeures et prolonger leur durée de vie.

Amélioration de la conformité réglementaire

Les solutions logicielles de gestion de maintenance aident également les entreprises à se conformer aux normes et réglementations en vigueur. En centralisant toutes les informations nécessaires et en automatisant les rapports de conformité, les systèmes de maintenance permettent de répondre aux exigences légales de manière plus efficace. Par exemple, dans l’industrie pharmaceutique, un suivi rigoureux des équipements de production garantit le respect des normes de qualité et de sécurité.

En intégrant un outil de gestion de maintenance dans votre système d’information, vous pouvez donc améliorer considérablement la performance opérationnelle et la prise de décision, tout en réduisant les coûts et en assurant la conformité réglementaire.

Conclusion

En conclusion, l’intégration d’un système de gestion de maintenance assistée par ordinateur dans votre environnement industriel présente des avantages considérables. En centralisant les données de maintenance, en optimisant la gestion des actifs et en améliorant la prise de décision, vous pouvez non seulement augmenter l’efficacité opérationnelle, mais aussi réduire les coûts et prolonger la durée de vie de vos équipements. De plus, cette intégration permet de garantir la conformité réglementaire, essentielle dans les industries lourdes.

L’intégration GMAO n’est pas seulement une amélioration technologique, mais une véritable transformation de votre gestion de maintenance. En passant à une maintenance préventive et en utilisant des outils analytiques avancés, vous pouvez anticiper les défaillances, minimiser les arrêts non planifiés et maximiser la performance de vos opérations.

Ne laissez pas vos processus de maintenance devenir un frein à votre performance industrielle. Prenez dès maintenant les mesures nécessaires pour intégrer une solution GMAO adaptée à vos besoins spécifiques et commencez à profiter des nombreux bénéfices qu’elle offre. Optimisez vos opérations, réduisez vos coûts et assurez la pérennité de vos équipements grâce à une gestion de maintenance efficace et proactive.

FAQ sur l’intégration GMAO dans votre système d’information

1. Qu’est-ce qu’un système de gestion de maintenance assistée par ordinateur (GMAO) ?

Un système de gestion de maintenance assistée par ordinateur (GMAO) est une solution logicielle qui centralise et optimise la gestion des opérations de maintenance des équipements industriels. Il permet de planifier les interventions, de suivre les historiques de maintenance, de gérer les stocks de pièces détachées et de générer des rapports de conformité. En intégrant ce système, les entreprises peuvent améliorer leur efficacité opérationnelle, réduire les coûts et prolonger la durée de vie de leurs actifs.

2. Quels sont les principaux avantages de l’intégration d’un système GMAO dans une industrie lourde ?

L’intégration d’un système GMAO dans une industrie lourde présente plusieurs avantages significatifs, notamment :

- Amélioration de l’efficacité opérationnelle : Une planification proactive des interventions réduit les temps d’arrêt non planifiés.

- Optimisation de la gestion des actifs : Une vue d’ensemble complète des équipements permet de mieux anticiper les besoins de maintenance préventive.

- Réduction des coûts de maintenance : Une gestion optimisée des interventions et des stocks de pièces détachées diminue les dépenses inutiles.

- Conformité aux normes et régulations : Le système génère des rapports de conformité et garantit que les interventions respectent les exigences réglementaires.

3. Comment une solution GMAO peut-elle aider à réduire les coûts opérationnels ?

Une solution de gestion de maintenance permet de réduire les coûts opérationnels de plusieurs manières :

- Planification proactive : En anticipant les interventions de maintenance, les pannes imprévues et les réparations d’urgence sont minimisées.

- Gestion optimisée des stocks : En suivant les niveaux de stock en temps réel, les entreprises peuvent éviter les surstocks et les ruptures de stock.

- Réduction des temps d’arrêt : Une maintenance préventive bien planifiée réduit les interruptions de production, ce qui améliore la productivité globale.

4. Quels défis peut-on rencontrer lors de l’intégration d’un système GMAO et comment les surmonter ?

Plusieurs défis peuvent survenir lors de l’intégration d’un système de gestion de maintenance :

- Résistance au changement : Pour surmonter cette résistance, il est crucial de communiquer clairement les avantages du nouveau système et de fournir une formation adéquate aux utilisateurs.

- Intégration avec les systèmes existants : Choisir une solution flexible et compatible avec les autres systèmes d’information de l’entreprise facilite l’intégration.

- Gestion des données : Procéder à un audit préalable et mettre en place des protocoles de gestion des données rigoureux assurent la précision et la fiabilité des informations.

- Coûts et retour sur investissement : Réaliser une analyse de rentabilité détaillée permet de justifier les coûts initiaux et de démontrer les économies potentielles à long terme.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires