La gestion de la maintenance est souvent un défi majeur pour les entreprises industrielles. Vous êtes-vous déjà demandé comment optimiser vos opérations terrain tout en augmentant la productivité et en réduisant les coûts? Les systèmes de gestion de maintenance assistée par ordinateur (GMAO) sont en train de transformer la manière dont les techniciens travaillent sur le terrain. Imaginez pouvoir simplifier les tâches quotidiennes, améliorer la réactivité, gérer efficacement les inventaires et suivre les performances en temps réel. Cet article explore comment la GMAO révolutionne les opérations terrain en apportant des solutions concrètes et efficaces à ces défis. Plongeons ensemble dans les avantages incontournables de cette technologie innovante.

## Comment la GMAO révolutionne les opérations terrain

### Simplification des tâches quotidiennes pour les techniciens

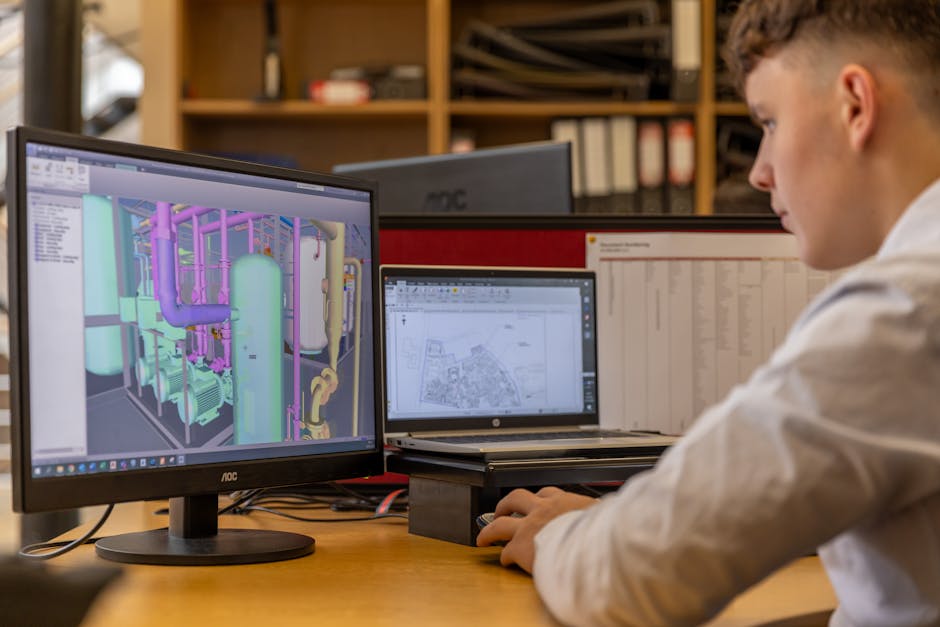

Avec l’évolution des technologies, les systèmes de gestion de maintenance assistée par ordinateur (GMAO) ont transformé la manière dont les techniciens abordent leurs tâches quotidiennes. En intégrant un outil de gestion dans vos opérations, vous permettez à vos équipes de gagner en efficacité et en précision. Les techniciens peuvent accéder à des fiches de travail numériques, consulter l’historique des interventions, et recevoir des notifications en temps réel directement sur leurs appareils mobiles.

Par exemple, dans une usine de production de ciment, un technicien peut utiliser une solution logicielle pour vérifier les besoins de maintenance des broyeurs à boulets. Grâce à des plans de maintenance préventive disponibles en ligne, il peut anticiper les pannes et réduire les temps d’arrêt imprévus. Cette simplification des tâches quotidiennes permet non seulement d’optimiser le temps de travail, mais aussi de garantir une meilleure disponibilité des équipements.

### Amélioration de la réactivité et de l’efficacité sur le terrain

L’un des principaux avantages de l’adoption d’un système logiciel est l’amélioration de la réactivité des équipes sur le terrain. En disposant de toutes les informations nécessaires à portée de main, les techniciens peuvent intervenir plus rapidement et de manière plus efficace. Les ordres de travail peuvent être assignés et suivis en temps réel, ce qui permet une meilleure coordination et une réduction des délais d’intervention.

Dans le secteur pétrolier, par exemple, un système de maintenance permet aux équipes de terrain de recevoir des alertes instantanées sur les anomalies détectées par les capteurs IoT. Cela leur permet de prendre des mesures correctives immédiates, évitant ainsi des incidents coûteux et dangereux. L’optimisation des processus de maintenance grâce à un logiciel de gestion de maintenance se traduit par une meilleure performance opérationnelle et une réduction significative des coûts.

Gestion optimisée des inventaires et des ressources

Dans le secteur industriel, la gestion des inventaires et des ressources constitue un défi quotidien. Un système logiciel de gestion de maintenance propose une solution efficace pour optimiser cette gestion complexe. En intégrant des fonctionnalités avancées, ces outils permettent de suivre en temps réel l’état des stocks, de planifier les réapprovisionnements et de minimiser les interruptions de production dues à des ruptures de stock.

Suivi en temps réel des inventaires

Avec un outil de gestion de maintenance, vous pouvez surveiller en temps réel les niveaux de stock de vos pièces de rechange et autres ressources essentielles. Par exemple, dans une usine de fabrication de pièces automobiles, le logiciel peut automatiquement déclencher une commande lorsque le stock de roulements atteint un seuil critique. Cela garantit que les techniciens disposent toujours des pièces nécessaires, évitant ainsi les retards et les arrêts de production coûteux.

Planification et optimisation des ressources

La planification des ressources est également grandement améliorée grâce à un système de maintenance. En utilisant des algorithmes de prévision, le logiciel peut anticiper les besoins futurs en fonction des historiques de consommation et des plans de maintenance préventive. Prenons l’exemple d’une centrale électrique : le système peut prévoir les besoins en pièces de turbines en fonction des cycles de maintenance passés et des prévisions d’utilisation, optimisant ainsi l’allocation des ressources et réduisant les coûts de stockage.

Réduction des coûts d’inventaire

En optimisant la gestion des stocks et des ressources, un logiciel de gestion de maintenance contribue directement à la réduction des coûts. En évitant les surstocks et les pénuries, il permet de maintenir un niveau de stock optimal, réduisant ainsi les coûts de stockage et les pertes liées aux obsolescences. Par exemple, dans une industrie chimique, le système peut gérer efficacement les produits périssables, garantissant leur utilisation avant expiration et minimisant les déchets.

En conclusion, la gestion optimisée des inventaires et des ressources grâce à un système logiciel de gestion de maintenance transforme la manière dont les industries gèrent leurs opérations quotidiennes. En offrant une visibilité accrue et une planification précise, ces outils permettent d’améliorer l’efficacité opérationnelle et de réaliser des économies substantielles.

Suivi et analyse des performances en temps réel

Une visibilité accrue sur les opérations

L’un des principaux avantages d’un système de gestion de maintenance est sa capacité à offrir une visibilité en temps réel sur les opérations terrain. Grâce à des tableaux de bord interactifs et des rapports détaillés, les responsables de maintenance peuvent suivre en continu l’état des équipements et les performances des interventions. Cela permet d’identifier rapidement les anomalies et de prendre des décisions éclairées pour optimiser les processus de maintenance.

Des données pour une prise de décision rapide

Les solutions logicielles de gestion de maintenance intègrent des fonctionnalités avancées de collecte et d’analyse de données. En recueillant des informations précises sur les interventions, les temps d’arrêt et les performances des équipements, ces outils permettent de générer des rapports détaillés. Ces analyses fournissent des insights précieux pour améliorer la réactivité et l’efficacité des opérations terrain. Par exemple, si une machine présente des signes de défaillance récurrents, le logiciel peut suggérer des actions préventives pour éviter des pannes coûteuses.

Optimisation des plannings et des ressources

Le suivi en temps réel des performances permet également d’optimiser la gestion des ressources et des plannings. En connaissant précisément l’état des équipements et les besoins en maintenance, les responsables peuvent allouer les ressources de manière plus efficace. Les techniciens sont ainsi mieux préparés pour intervenir rapidement et efficacement, réduisant ainsi les temps d’arrêt et améliorant la productivité globale.

Exemples concrets d’application

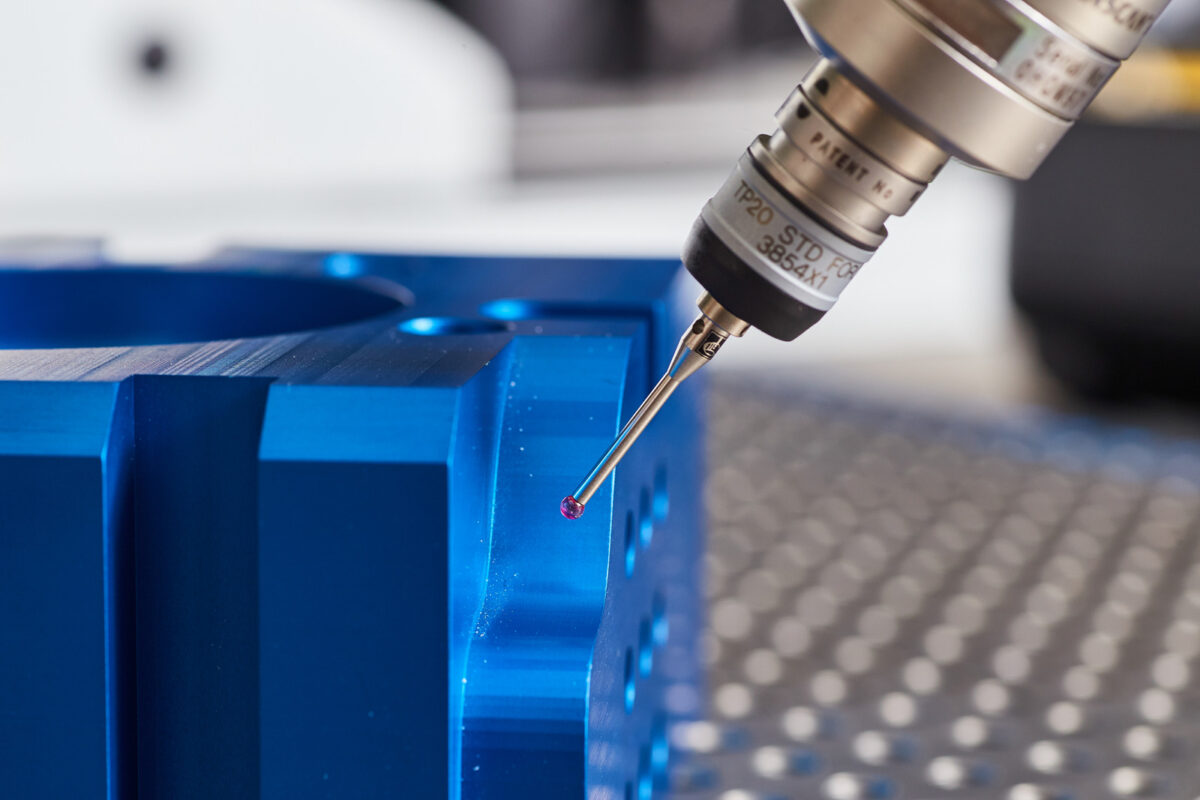

Dans l’industrie lourde, où les équipements sont souvent soumis à des conditions extrêmes, un système de gestion de maintenance performant est essentiel. Par exemple, dans une aciérie, le suivi en temps réel des températures et des vibrations des fours peut prévenir des défaillances majeures. De même, dans une usine de production chimique, le monitoring continu des pompes et des compresseurs permet de détecter les anomalies avant qu’elles n’affectent la production.

En conclusion, l’utilisation d’un outil de gestion de maintenance permet non seulement d’améliorer la réactivité et l’efficacité des opérations terrain, mais aussi d’optimiser la gestion des ressources et des équipements. Les données collectées et analysées en temps réel offrent une base solide pour des décisions stratégiques, contribuant ainsi à une meilleure performance opérationnelle.

### Réduction des coûts et augmentation de la productivité

L’adoption d’un système de gestion de maintenance apporte une réduction significative des coûts tout en augmentant la productivité des opérations industrielles. En intégrant une solution logicielle, les entreprises peuvent optimiser la gestion de leurs équipements et de leurs ressources humaines, ce qui se traduit par une amélioration tangible des performances opérationnelles.

#### Optimisation des interventions de maintenance

L’un des principaux avantages d’un outil de maintenance est la planification proactive des interventions. En anticipant les besoins de maintenance grâce à l’analyse des données en temps réel, les entreprises peuvent réduire les arrêts imprévus et minimiser les temps d’arrêt. Par exemple, dans une usine de production, la programmation des interventions de maintenance en dehors des heures de pointe permet de maintenir un niveau de production élevé sans interruption.

#### Réduction des coûts de réparation

Une gestion optimisée des équipements permet également de réduire les coûts de réparation. En surveillant en continu l’état des machines, les techniciens peuvent intervenir avant que des pannes majeures ne surviennent, évitant ainsi des réparations coûteuses. Un logiciel de gestion de maintenance permet de suivre l’historique des interventions et d’identifier les équipements qui nécessitent une attention particulière, ce qui contribue à prolonger leur durée de vie et à réduire les coûts associés aux remplacements prématurés.

#### Gestion efficace des ressources humaines

Le système de maintenance permet également une gestion plus efficace des ressources humaines. Grâce à l’assignation automatique des tâches et à une meilleure visibilité sur les calendriers des techniciens, les entreprises peuvent maximiser l’utilisation de leur personnel. Par exemple, dans une raffinerie, un outil de gestion peut permettre de coordonner les équipes de maintenance pour intervenir de manière plus efficace, réduisant ainsi le temps d’attente et augmentant la productivité globale.

#### Amélioration de la performance globale

En fin de compte, l’utilisation d’une solution logicielle de gestion de maintenance conduit à une amélioration globale des performances opérationnelles. Les entreprises peuvent non seulement réduire leurs coûts, mais aussi améliorer la qualité de leurs services et produits. La capacité à analyser les données de performance en temps réel permet de prendre des décisions plus éclairées et de mettre en œuvre des stratégies de maintenance plus efficaces.

En conclusion, l’intégration d’un système logiciel de gestion de maintenance dans les opérations industrielles est un levier essentiel pour réduire les coûts et augmenter la productivité. Les avantages se manifestent à travers une meilleure gestion des interventions, une réduction des coûts de réparation, une utilisation optimisée des ressources humaines et une amélioration globale des performances.

En conclusion, l’intégration d’un système de gestion de maintenance assistée par ordinateur dans vos opérations industrielles s’avère être un levier puissant pour transformer la gestion de vos équipements et optimiser vos ressources. En simplifiant les tâches quotidiennes des techniciens, en améliorant la réactivité et l’efficacité sur le terrain, et en optimisant la gestion des inventaires et des ressources, vous pouvez atteindre une performance opérationnelle exceptionnelle.

La réduction des coûts et l’augmentation de la productivité grâce à une planification proactive et une gestion optimisée des interventions permettent de maintenir vos équipements en parfait état de fonctionnement tout en minimisant les interruptions. En adoptant une solution logicielle de GMAO, vous vous assurez de tirer parti des technologies avancées pour améliorer la durabilité et la rentabilité de vos opérations.

Ne laissez pas les défis de maintenance freiner votre performance. Envisagez d’implémenter une solution de GMAO pour révolutionner vos opérations terrain et propulser votre entreprise vers de nouveaux sommets d’efficacité et de compétitivité.

FAQ : Comment la GMAO révolutionne les opérations terrain

Qu’est-ce qu’une GMAO et comment peut-elle bénéficier à votre industrie ?

Une GMAO (gestion de maintenance assistée par ordinateur) est un système logiciel conçu pour aider les entreprises à gérer efficacement leurs opérations de maintenance. Elle permet de planifier, suivre et optimiser les interventions de maintenance, ce qui se traduit par une réduction des temps d’arrêt, une meilleure gestion des ressources et une amélioration globale des performances opérationnelles. Par exemple, dans une usine de fabrication, la GMAO peut automatiser la planification des maintenances préventives, assurant ainsi que les équipements fonctionnent de manière optimale et réduisant les coûts liés aux pannes imprévues.

Comment une solution de GMAO améliore-t-elle la réactivité des techniciens sur le terrain ?

Une solution de gestion de maintenance offre aux techniciens un accès en temps réel aux informations essentielles via des appareils mobiles. Cela comprend les fiches de travail, l’historique des interventions, et les notifications sur les anomalies détectées. Par exemple, dans une centrale électrique, les techniciens peuvent recevoir des alertes instantanées sur les dysfonctionnements des turbines et intervenir rapidement pour éviter des interruptions de service. Cette réactivité accrue permet de résoudre les problèmes plus rapidement et d’améliorer la continuité des opérations.

Quels sont les avantages de la gestion optimisée des inventaires avec une GMAO ?

La gestion des inventaires est cruciale dans l’industrie, et une solution logicielle de gestion de maintenance permet de suivre en temps réel les niveaux de stock et de planifier les réapprovisionnements de manière proactive. Par exemple, dans une usine de production pharmaceutique, le système peut automatiquement déclencher une commande lorsque le stock de composants critiques atteint un seuil minimum, évitant ainsi les interruptions de production. Cette gestion optimisée se traduit par une réduction des coûts de stockage et des pertes liées aux obsolescences.

Comment la GMAO contribue-t-elle à la réduction des coûts et à l’augmentation de la productivité ?

En intégrant une solution de gestion de maintenance, les entreprises peuvent planifier les interventions de manière proactive, réduire les arrêts imprévus et optimiser l’utilisation des ressources. Par exemple, dans une raffinerie, la programmation des maintenances en dehors des heures de pointe permet de maintenir un niveau de production élevé sans interruption. De plus, en surveillant en continu l’état des équipements, les techniciens peuvent prévenir les pannes majeures et réduire les coûts de réparation. Cette approche proactive et optimisée permet d’augmenter la productivité tout en réduisant les dépenses opérationnelles.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires