Les pannes imprévues peuvent être un véritable cauchemar pour toute entreprise industrielle, entraînant des pertes financières significatives et des interruptions de production. Mais comment pouvez-vous améliorer la réactivité de votre équipe face à ces incidents ? La solution réside dans l’utilisation d’une GMAO (Gestion de Maintenance Assistée par Ordinateur) efficace. Cet article vous guidera à travers les impacts des pannes, les fonctionnalités essentielles d’une GMAO, et comment cet outil peut transformer vos processus de maintenance pour une intervention rapide et efficace. Vous découvrirez également des témoignages d’entreprises qui ont réussi à améliorer leur réactivité grâce à la GMAO, ainsi que les innovations futures dans ce domaine. Prêt à optimiser vos opérations de maintenance ? Lisez la suite pour tout savoir sur les bénéfices de la GMAO pour une gestion des pannes plus réactive.

Comprendre l’impact des pannes sur la production industrielle

Analyse des conséquences économiques et opérationnelles

Dans le secteur industriel, les pannes d’équipements peuvent avoir des conséquences désastreuses. Une interruption imprévue de la production peut entraîner des pertes financières considérables, non seulement en termes de revenus non réalisés, mais également en raison des coûts supplémentaires liés aux réparations d’urgence. De plus, les défaillances peuvent affecter la chaîne d’approvisionnement, provoquant des retards dans les livraisons et compromettant la satisfaction des clients.

Les répercussions opérationnelles sont également significatives. Une panne peut désorganiser le planning de production, nécessitant une réaffectation des ressources humaines et matérielles. Cela peut entraîner une augmentation des heures supplémentaires pour le personnel de maintenance et une usure prématurée des équipements de secours.

Les défis de la réactivité sans outils adaptés

Sans un outil de gestion de maintenance efficace, la réactivité face aux pannes devient un véritable défi. Les équipes de maintenance doivent souvent se fier à des méthodes manuelles et peu structurées, ce qui peut retarder l’identification et la résolution des problèmes. L’absence d’un suivi en temps réel des équipements complique la détection précoce des défaillances, augmentant ainsi le risque de pannes prolongées et coûteuses.

La gestion des pannes sans un système logiciel approprié peut également entraîner une mauvaise communication entre les équipes, une perte d’informations critiques et une inefficacité générale dans la coordination des interventions. Cela souligne l’importance d’adopter un logiciel de gestion de maintenance pour améliorer la réactivité et minimiser les impacts négatifs sur la production industrielle.

En intégrant un système de gestion de maintenance, les entreprises peuvent non seulement réduire les coûts associés aux pannes, mais aussi optimiser l’ensemble de leurs opérations.

Les fonctionnalités clés de la GMAO pour une gestion rapide des pannes

Suivi en temps réel des équipements

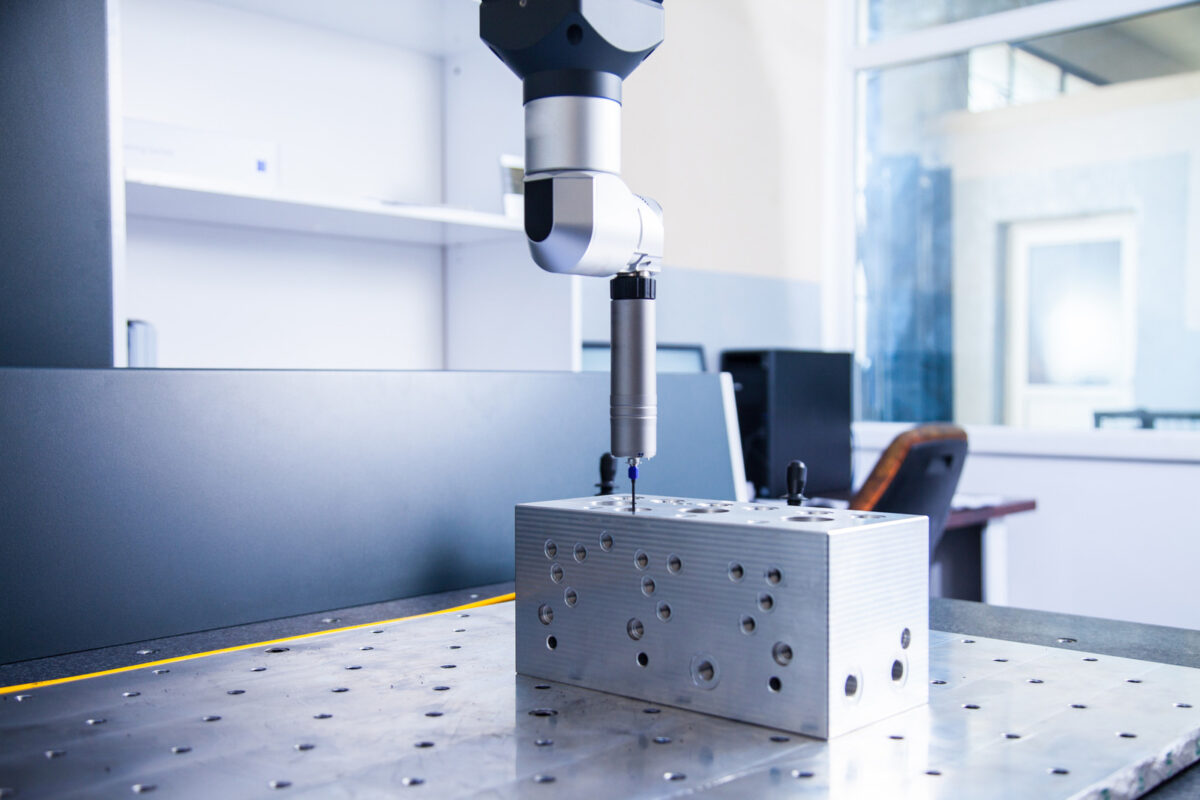

Pour garantir une réactivité optimale face aux pannes, une solution de gestion de maintenance doit offrir un suivi en temps réel des équipements. Grâce à des capteurs et des systèmes de surveillance connectés, il est possible de connaître l’état de vos machines à tout moment. Ce suivi continu permet de détecter les anomalies dès leur apparition, évitant ainsi les interruptions prolongées de la production. En outre, cette fonctionnalité aide à anticiper les défaillances potentielles, permettant une intervention rapide et ciblée.

Alertes et notifications automatiques pour une intervention immédiate

Un autre atout majeur des systèmes de gestion de maintenance est leur capacité à envoyer des alertes et des notifications automatiques. Lorsqu’une panne survient, le logiciel de gestion déclenche immédiatement des notifications aux équipes concernées via des SMS, des e-mails ou des applications mobiles. Cela permet de réduire considérablement le délai entre la détection de la panne et l’intervention, minimisant ainsi les temps d’arrêt. En outre, ces alertes peuvent être configurées pour différents niveaux de criticité, assurant que les pannes les plus urgentes soient traitées en priorité.

Ainsi, en intégrant ces fonctionnalités, un outil de maintenance devient un allié indispensable pour améliorer la réactivité face aux pannes et garantir une production industrielle sans interruption.

Optimisation des processus de maintenance grâce à la GMAO

Planification proactive et réduction du temps d’arrêt

L’une des principales forces d’un système de gestion de maintenance réside dans sa capacité à anticiper les besoins de maintenance. En planifiant de manière proactive les interventions, vous réduisez considérablement le temps d’arrêt des équipements. Par exemple, dans une usine de fabrication, la GMAO permet de programmer les opérations de maintenance en fonction des cycles de production, minimisant ainsi les interruptions. Cette planification stratégique assure une continuité opérationnelle optimale et diminue les coûts associés aux pannes imprévues.

Coordination efficace des équipes de maintenance

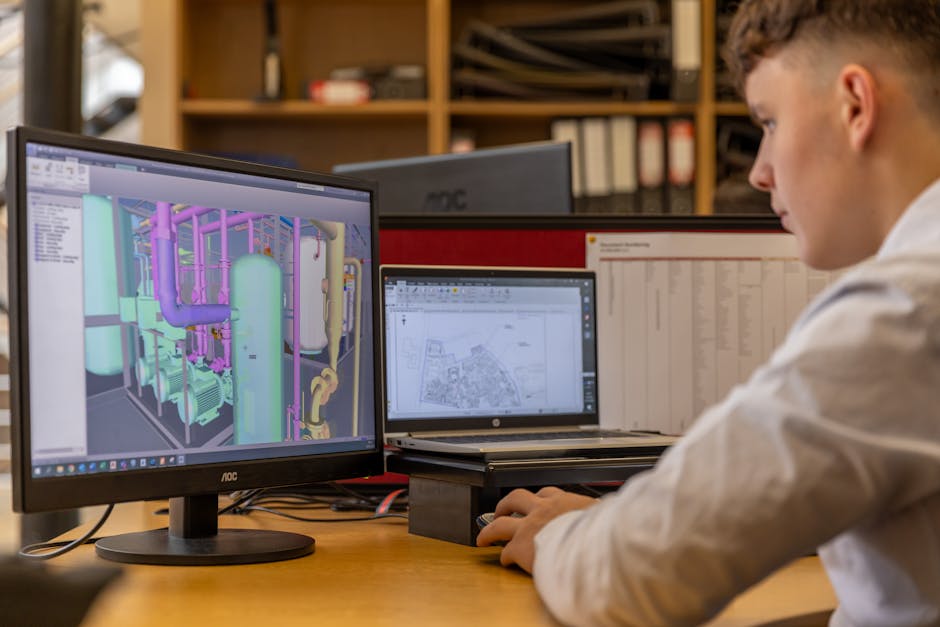

Un autre avantage clé des solutions logicielles de gestion de maintenance est leur capacité à améliorer la coordination entre les différentes équipes. Grâce aux fonctionnalités de gestion des tâches et de suivi des interventions, les techniciens disposent d’une vue d’ensemble des actions à mener. Par exemple, dans une raffinerie, l’outil de gestion peut assigner automatiquement les tâches aux techniciens disponibles, en fonction de leurs compétences et de leur localisation. Cette coordination efficace permet non seulement de réduire les temps d’intervention, mais aussi d’optimiser l’utilisation des ressources humaines et matérielles.

En intégrant ces fonctionnalités, votre entreprise bénéficie non seulement d’une gestion plus fluide et plus réactive des pannes, mais aussi d’une amélioration globale des performances opérationnelles. Vous pouvez ainsi consacrer plus de temps et de ressources à des activités à forte valeur ajoutée, tout en assurant une maintenance préventive efficace de vos équipements.

Réduction des temps de diagnostic et de réparation avec la GMAO

Accès instantané à l’historique des interventions et aux manuels techniques

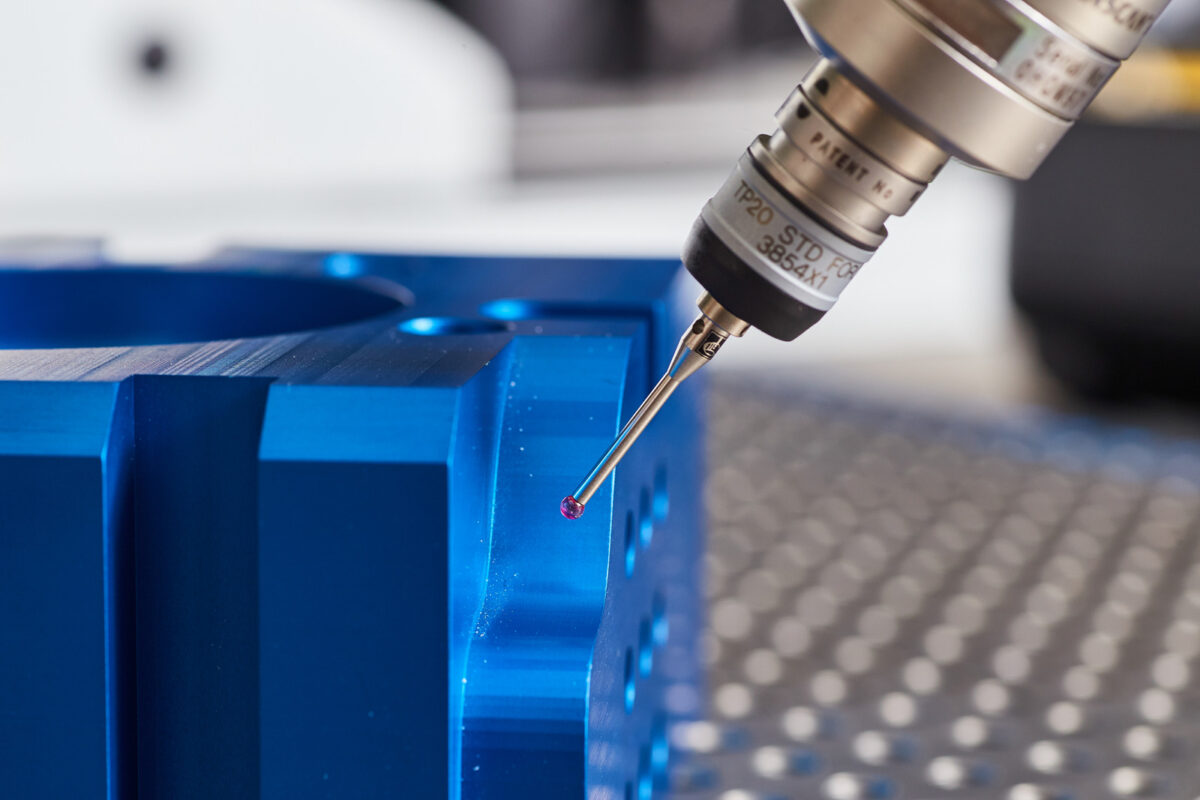

L’un des principaux atouts d’un système de gestion de maintenance est son aptitude à fournir un accès immédiat à l’historique des interventions et aux manuels techniques des équipements. Cela permet aux techniciens de maintenance de disposer de toutes les informations nécessaires pour diagnostiquer et réparer rapidement une panne. En ayant à portée de main les détails des interventions passées, les techniciens peuvent identifier plus rapidement les causes récurrentes et appliquer des solutions éprouvées, réduisant ainsi le temps d’arrêt de vos machines.

Utilisation des données pour une analyse prédictive des pannes

Les solutions logicielles de gestion de maintenance ne se contentent pas de consigner les interventions passées. Elles exploitent également les données collectées pour réaliser des analyses prédictives. En analysant les tendances et les anomalies, ces systèmes peuvent anticiper les pannes potentielles avant qu’elles ne surviennent. Cela permet à vos équipes de maintenance de planifier des interventions préventives, évitant ainsi des pannes coûteuses et imprévues. Grâce à ces capacités d’analyse, votre entreprise peut améliorer significativement la fiabilité de ses équipements et optimiser ses performances opérationnelles.

En somme, l’utilisation d’un outil de gestion de maintenance permet non seulement de réduire les temps de diagnostic et de réparation, mais aussi de prévenir les pannes avant qu’elles n’affectent la production. Cette approche proactive contribue à une meilleure gestion des ressources et à une réactivité accrue face aux défis industriels.

La GMAO : un outil indispensable pour une réactivité accrue en cas de panne

Témoignages d’entreprises ayant amélioré leur réactivité

Pour illustrer l’impact significatif d’un outil de gestion de maintenance sur la réactivité en cas de panne, prenons l’exemple d’une entreprise de production de pièces automobiles. Avant l’implémentation de la solution logicielle, cette entreprise faisait face à des temps d’arrêt prolongés à cause de pannes imprévues. Cependant, grâce à l’intégration d’un système performant, elle a pu réduire considérablement ces interruptions.

La clé de cette amélioration réside dans le suivi en temps réel des équipements et les alertes automatiques. Les équipes de maintenance reçoivent désormais des notifications instantanées dès qu’un problème est détecté, permettant une intervention rapide et efficace. Une telle réactivité a permis à l’entreprise de maintenir une production continue, minimisant ainsi les pertes économiques et augmentant la satisfaction de ses clients.

Perspectives d’évolution et innovations futures dans la GMAO

L’avenir des systèmes de gestion de maintenance est prometteur, avec des innovations technologiques qui continuent de transformer le secteur industriel. Parmi les avancées notables, l’intégration de l’Intelligence Artificielle (IA) et de l’Internet des Objets (IoT) dans ces solutions promet d’apporter des capacités de diagnostic et de maintenance prédictive encore plus précises.

Imaginez un système capable de prédire les pannes avant même qu’elles ne surviennent, grâce à l’analyse des données en temps réel et aux algorithmes d’apprentissage automatique. Cela permettrait non seulement d’améliorer la réactivité face aux pannes, mais aussi de planifier les interventions de manière proactive, réduisant ainsi les coûts de maintenance et augmentant la durée de vie des équipements.

En somme, les solutions logicielles de gestion de maintenance ne cessent d’évoluer pour répondre aux besoins croissants des industries en matière de réactivité et d’efficacité. Adopter ces outils est devenu indispensable pour toute entreprise souhaitant optimiser la gestion de ses équipements et assurer une production sans interruption.

Conclusion : adoptez la GMAO pour une réactivité accrue face aux pannes

En conclusion, il est clair que l’impact des pannes sur la production industrielle est considérable, tant sur le plan économique qu’opérationnel. Cependant, en intégrant un système de gestion de maintenance (GMAO), votre entreprise peut transformer ces défis en opportunités. Grâce à des fonctionnalités comme le suivi en temps réel, les alertes automatiques et l’analyse prédictive, vous pouvez non seulement minimiser les temps d’arrêt mais aussi optimiser la gestion de vos équipements.

Imaginez une production sans interruptions, où chaque panne potentielle est anticipée et rapidement résolue grâce à une réactivité optimale. Une telle efficacité opérationnelle est à portée de main avec une GMAO bien implémentée.

N’attendez plus pour améliorer votre gestion de maintenance. Adoptez dès maintenant une solution de GMAO et assurez la continuité de vos opérations industrielles tout en maximisant la satisfaction de vos clients.

FAQ : Impact des pannes sur la production industrielle et solutions GMAO

Comment une GMAO peut-elle réduire les coûts liés aux pannes dans l’industrie ?

Une solution de gestion de maintenance permet de réduire les coûts liés aux pannes en optimisant la planification des interventions et en améliorant la réactivité des équipes de maintenance. Grâce à des fonctionnalités de suivi en temps réel et d’alertes automatiques, les techniciens peuvent intervenir rapidement pour résoudre les problèmes, minimisant ainsi les temps d’arrêt et les pertes financières associées.

Quels sont les principaux avantages d’un suivi en temps réel des équipements ?

Le suivi en temps réel des équipements offre plusieurs avantages, notamment la détection précoce des anomalies, permettant des interventions rapides et ciblées. En surveillant constamment l’état de vos machines, vous pouvez anticiper les défaillances potentielles et planifier des opérations de maintenance préventive, réduisant ainsi le risque de pannes imprévues et prolongées.

Comment la GMAO améliore-t-elle la coordination des équipes de maintenance ?

Les systèmes de gestion de maintenance améliorent la coordination des équipes en centralisant les informations et en automatisant la gestion des tâches. Par exemple, un outil de gestion peut assigner automatiquement les interventions aux techniciens disponibles, en fonction de leurs compétences et de leur localisation. Cette coordination efficace permet de réduire les temps de réponse et d’optimiser l’utilisation des ressources humaines et matérielles.

En quoi l’analyse prédictive des pannes est-elle bénéfique pour les industries ?

L’analyse prédictive des pannes, rendue possible par l’exploitation des données collectées par la GMAO, permet d’anticiper les défaillances avant qu’elles ne surviennent. En identifiant les tendances et les anomalies, les entreprises peuvent planifier des interventions préventives, évitant ainsi des pannes coûteuses et imprévues. Cette approche proactive améliore la fiabilité des équipements et optimise les performances opérationnelles.

Consultant chez Solvay, j’accompagne les entreprises dans l’optimisation de leurs stratégies de maintenance, en mettant à profit mon expertise en GMAO et gestion des actifs industriels. Je partage également des conseils pratiques et études de cas sur gmao-industrie.fr, afin d’aider les entreprises à améliorer leurs performances opérationnelles.

0 commentaires